Визуальный контроль способствует совершенствованию потока на складе запасных частей

Визуальный контроль способствует совершенствованию потока на складе запасных частей

По закону автомобилестроительные компании в США, как и в Японии, обязаны хранить запасные части для автомобиля не менее 10 лет с момента завершения его производства. Это вынуждает их держать наготове миллионы разных деталей. Цель Toyota – обеспечить их наличие точно вовремя, как требует производственная философия компании.

Крупнейшее и самое современное в мире предприятие Toyota, которое производит запасные части, находится в Хеброне, штат Кентукки. Это предприятие снабжает запчастями все распределительные центры на территории Северной Америки, откуда они поступают к дилерам. Вопреки принципам системы «точно вовремя» это настоящий склад площадью 843 тыс. квадратных футов (78 315 кв. м. – Прим. науч. ред.), на котором 232 служащих получают почасовую оплату и 86 – оклад. В 2002 году склад отгружал в среднем 51 грузовик запчастей в день, что составляет 154 тыс. деталей в день. Детали поступают на склад более чем от 400 поставщиков из США и Мексики, и бо?льшая часть этих деталей лежит на полках, пока не понадобится дилерам Toyota. Предприятие в Хеброне отправляет детали в девять региональных дистрибьюторских центров, откуда их получают дилеры компании. Это огромное современное предприятие использует сложные информационные технологии и при этом опирается на базовые принципы Toyota, включая визуальный контроль.

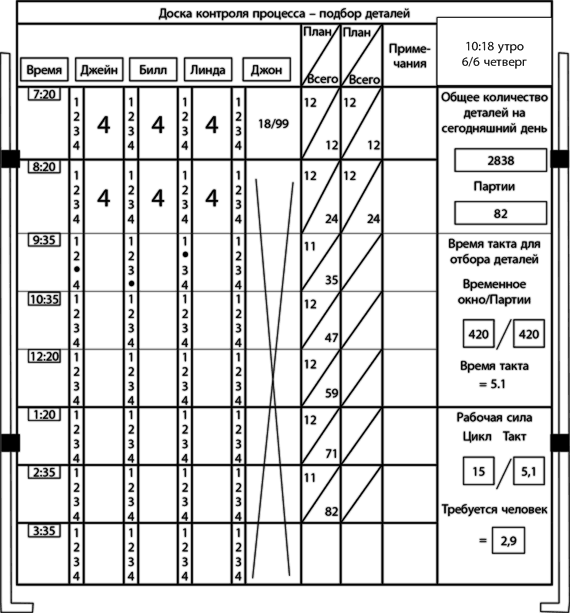

Во-первых, склад состоит из ячеек, которые называются исходными позициями. Исходные позиции содержат детали одинакового размера со сходными условиями хранения, например мелкие детали. За исходными позициями закреплены команды сотрудников склада. Во-вторых, действующая на складе компьютерная система изготовлена по особому заказу. Количество деталей каждого вида скрупулезно заносится в компьютерную базу данных вместе со сведениями о их местонахождении. При отгрузке в региональные распределительные центры партии мелких деталей пакуются в коробки стандартного размера. Специальный компьютерный алгоритм в соответствии с поступившими заказами разрабатывает 15-минутные маршруты для подбора необходимого количества деталей с исходных позиций. Каждый сотрудник имеет при себе специальную электронную маршрутную книжку. Она дает ему информацию о следующей детали, которую ему предстоит запаковать, а наличие экрана позволяет ему увидеть изображение каждой детали. В-третьих, широко используется визуальный контроль. Повсюду стоят белые доски, которые называются «доски контроля процесса». Это «нервные центры» управления процессом. На рис. 13.2 показана доска контроля процесса с фактическими данными склада в Хеброне. Информация заносится на доску от руки маркером, а написанное легко стирается сухой губкой. Данные, которые представлены на рис. 13.2, касаются подбора деталей на исходной позиции, эти детали предстоит упаковать в коробки для отгрузки. Доска содержит огромное количество информации, в том числе об изменении состояния дел каждые 15 минут. Чтобы проиллюстрировать, как визуальный контроль задает темп работы и позволяет отслеживать ее выполнение, соотнося его со временем такта, следует подробно описать работу с такой доской.

Рис. 13.2. Доска контроля процесса на оптовом складе запчастей в Кентукки

Каждое утро, до того как сотрудники, занимающиеся подбором деталей, приходят на работу, компьютер принимает заказы на текущий день и сортирует заказанные детали по исходным позициям. Затем упомянутый выше алгоритм разбивает полученные заказы на партии деталей, которые с учетом маршрута можно подготовить к отгрузке за 15 минут. Бригадир (супервайзер) заносит информацию на доску контроля процесса.

Бригадир начинает с данных справа. В данном случае он вписывает количество деталей, которые предстоит отобрать за день, – 2838. Компьютер распределил общее количество деталей на 82 партии, на отбор каждой из которых требуется 15 минут. Полное «временно?е окно» для отбора этих деталей за вычетом перерывов составляет 420 минут за смену. Если разделить 420 минут на 82 партии, получается, что время такта составляет 5,1 минуты на партию, – с такой скоростью следует запаковывать детали, чтобы уложиться в сроки, установленные потребителем. Продолжительность цикла – время отбора одной партии, которое составляет 15 минут, – делится на время такта, и в итоге получается, что для выполнения заказов на текущий день требуется 2,9 человека.

С левой стороны бригадир отмечает, что из четырех членов его команды сегодня понадобятся только трое, поэтому для Джона он на этот день находит другую работу (отправляет его в отдел 18/99). Затем он вписывает запланированное и общее количество партий, которые нужно отобрать, равномерно распределяя их на все время рабочей смены. В течение дня есть несколько менее напряженных моментов, когда нужно упаковать по 11 коробок вместо 12. На это время приходятся перерывы. В начале каждого 15-минутного маршрута сотрудники оставляют рядом с порядковым номером партии, с которой они работают, маленький круглый магнит: зеленый, если они укладываются в график, и красный, если отстают. В данном случае вы видите, что Джейн работает в соответствии с графиком, поскольку сейчас 10:18 утра, Билл идет с опережением графика, а Линда отстает. Но поскольку нагрузка в этот период времени ниже средней – 11 коробок, – вероятно, кто-то из них сделал перерыв. В данный момент все в порядке. Бригадир с первого взгляда видит состояние дел. Помимо этого доска обеспечивает непрерывный поток работы на протяжении всего дня. Работники могут быстро определить, укладываются ли они в график, и при необходимости поторопиться или дать знать, что им требуется помощь. Если они будут работать быстрее, чем предусмотрено выровненным графиком, бригадир увидит это. Так изо дня в день применяется хейдзунка.

Система, которая применяется в Хеброне, весьма эффективна и дает хороший пример изобретательности экспертов по TPS, которые сумели создать непрерывный поток в нетрадиционных условиях отбора деталей на заказ. Многие люди, работающие в таких условиях, махнув рукой, говорят: «Инструменты TPS не для нас». Несмотря на сложные компьютерные системы, важнейшие инструменты, которые используются для управления повседневной работой, это инструменты визуального управления. История о том, как в Хеброне создавалась культура заинтересованного участия всех сотрудников в совершенствовании этой системы мирового класса, рассказывается в главе 16.

Но даже до того, как был построен этот огромный распределительный центр, те же методы TPS использовали более мелкие оптовые базы Toyota, которые были первыми в отрасли по показателям эффективности, показателям наличия детали в распределительном центре и наличия в системе – ключевым показателям работы для предприятий такого рода. (Показатель наличия детали в центре – это процент случаев, когда распределительный центр, работающий с дилером, немедленно поставляет дилеру заказанную деталь. Показатель наличия в системе – количество случаев, когда заказанная деталь немедленно поставляется каким-либо другим распределительным центром Toyota.) Например, с 1992 по 1998 год дистрибьюторский центр Toyota в Цинциннати, штат Огайо, имел самый высокий уровень эффективности в отрасли: показатель наличия детали в распределительном центре составлял 95 %, а показатель наличия в системе был выше 98 %. По уровню выполнения заказов Toyota стабильно держится в первой тройке компаний по отрасли.

Более 800 000 книг и аудиокниг! 📚

Получи 2 месяца Литрес Подписки в подарок и наслаждайся неограниченным чтением

ПОЛУЧИТЬ ПОДАРОКДанный текст является ознакомительным фрагментом.

Читайте также

Разработайте несколько запасных стратегий

Разработайте несколько запасных стратегий Для собственного спокойствия, а также спокойствия инвесторов и кредиторов необходимо ясно представлять себе, как вы сможете в случае чего вернуть свои и чужие деньги!Рассматривая любое предложение по инвестированию,

2.1.2. Приемка товаров на складе покупателя. Контроль за количеством и качеством товара

2.1.2. Приемка товаров на складе покупателя. Контроль за количеством и качеством товара Как уже говорилось выше, прием товара на складе покупателя осуществляется на основании товаросопроводительных документов. На момент получения товара товаросопроводительный документ

Сертификация запасных частей

Сертификация запасных частей Нанесение ущерба правам, законным интересам и здоровью граждан может быть связано с использованием при производстве продукции некачественных материалов и запрещенных технологий. Поэтому многие виды продукции, в том числе и запасные части,

Визуальный контроль

Визуальный контроль Правительство РФ Распоряжением от 29 сентября 1997 г. № 1402-р «О сроках завершения замены контрольно-кассовых машин без фискальной памяти на контрольно-кассовые машины с фискальной памятью, включенные в Государственный реестр контрольно-кассовых

2 Прогресс, способность к совершенствованию и конец истории

2 Прогресс, способность к совершенствованию и конец истории Mundus vult decipi, ergo decipiatur. Мир хочет быть одураченным, так будем его дурачить. Латинская пословица Летом 1989 г. Фрэнсис Фукуяма опубликовал в National Interest наделавшее много шума эссе «Конец истории?» { The End of History ?). Документ

Глава 8 Принцип 2: процесс в виде непрерывного потока способствует выявлению проблем

Глава 8 Принцип 2: процесс в виде непрерывного потока способствует выявлению проблем Если в производстве, организованном как поток единичных изделий, возникает проблема, останавливается вся производственная линия. В этом смысле это очень плохая система производства. Но

Глава 13 Принцип 7: используй визуальный контроль, чтобы ни одна проблема не осталась незамеченной

Глава 13 Принцип 7: используй визуальный контроль, чтобы ни одна проблема не осталась незамеченной Для мистера ?но TPS значила очень много. Он говорил, что чистота должна быть везде, чтобы проблемы были видны. Он был недоволен, если не мог с первого взгляда определить наличие

Визуальный контроль и офисная работа

Визуальный контроль и офисная работа Я провел довольно много времени в Toyota Technical Center в Мичигане, где проектируют такие автомобили, как Camry и Avalon. Бо?льшую часть этого периода президентом центра был Кунихико («Майк») Масаки. За годы сотрудничества с Toyota Масаки работал во

Визуальный контроль при проектировании и разработках в компании Genie Industries

Визуальный контроль при проектировании и разработках в компании Genie Industries Весьма животрепещущим вопросом для многих процессов сферы услуг является контролирование. В ходе некоторых семинаров по кайдзен удавалось весьма успешно создать систему мониторинга и

7. 2. Операции, выполняемые на складе

7. 2. Операции, выполняемые на складе Функции складов реализуются в процессе осуществления отдельных логистических операций. Комплекс складских операций на различных складах неодинаков. Состав операций, выполняемых на складах предприятий оптовой торговли, представляет

Связывание частей в целое

Связывание частей в целое А теперь начинается обратная процедура. Что я должен сделать, чтобы попытаться вернуться к целому? Я должен взять свои четыре части и связать их между собой, наложить на них связи, которые бы их держали. Я мог бы действовать и так: обернуть их

8. Проведите еще один семинар по совершенствованию процедуры

8. Проведите еще один семинар по совершенствованию процедуры Вы уже во многом внедрили процедуру. Если есть какие-то слабые места или элементы, которые следует усовершенствовать, то ваши сотрудники уже будут иметь о них представление. В компании по чистке ковров мы

Рекомендации по совершенствованию целевых страниц

Рекомендации по совершенствованию целевых страниц Умение правильно подобрать целевые страницы – залог конверсии. Один неверный шаг отобьет у потенциального клиента охоту общаться с вашим сайтом. Хуже того, он может уйти к конкурентам. Ниже перечислены аспекты, на

Визуальный контроль

Визуальный контроль Мы уже не раз говорили, что важнейшая цель системы Toyota – исключение потерь. Однако понять, из чего они на самом деле складываются, довольно трудно. А вот найти методы или пути устранения потерь, напротив, не слишком сложно.Поэтому если мы сможем сделать