Примеры дорогостоящего непонимания[92]

Примеры дорогостоящего непонимания[92]

Пример 1. Линия действий нанесена на карту на основе суждений, а не вычислений. Как мы узнали, пределы на контрольной карте говорят о том, чего ожидать от процесса, а не то, каким нам бы хотелось, чтоб он был. Предположим, что рабочий наносит на карту линию, показывающую долю дефектных изделий в день. Он чертит (например) линию на уровне 4 %, что, как ему представляется, будет разумной целью. Он показал мне точку, лежащую высоко над этой линией. Вот, сказал он, точка, вышедшая из управляемого состояния.

«Где ваши расчеты контрольных пределов?» – спросил я. «Мы не считаем; мы всего лишь наносим линию там, где, как мы думаем, она должна быть».

К сожалению, некоторые учебники вводят читателя в заблуждение, разрешая устанавливать контрольные пределы на основе допусков или иных требований. В одной книге советовали устанавливать контрольные пределы на основе рассмотрения оперативных характеристик плана выборочного контроля (здесь не рассматриваются). Все подобные заблуждения относительно контрольных пределов увеличивают затраты и не позволяют достигнуть качества.

Подобное размещение линий взамен расчета контрольных пределов ведет к зарегулированности или к недостаточной регулировке и увековечивает любые существующие проблемы. В качестве грустного комментария: люди выбрасывают построенные и интерпретируемые таким неверным образом карты со словами «здесь контроль качества не работает».

Неудивительно. Ведь они никогда его и не пробовали использовать.

Границы допусков никогда не следует показывать на контрольной карте.

В недавно вышедшей книге по статистическому контролю качества допущена аналогичная ошибка, где заявляется, что требования потребителя создают основу для вычисления контрольных пределов. Такие советы губительны для начинающего, они вводят его в заблуждение надолго.

Повторяю, обучение начинающих должен проводить мастер, а не кто попало.

Пример 2. Та же ошибка: критерии для начала действий установлены на основе требований изготовителя. Гораздо проще, чем это можно было бы вообразить, попасть в ловушку, когда критерии для начала действий устанавливаются на основе суждений. Ниже я цитирую письмо, полученное от вице-президента компании, довольного результатами своих усилий. Однако он не понимал, что его методы не позволяют ему достичь качества и производительности, возможного с тем же самым оборудованием и с теми же самыми людьми, при условии, что они получат больше шансов для проявления своих способностей. Изготовитель оборудования, возможно, также был бы доволен, узнав, что его оборудование может работать даже лучше, если только ему был предоставлен шанс. Вот это письмо:

В IV квартале 1980 г. мы провели реорганизацию и наняли консультанта для изучения теории и практики применения на рабочих местах принципов эффективного контроля. Изменения касались рабочих мест как с почасовой, так и с фиксированной оплатой труда. Мы отказались от всех ранее существовавших производственных норм и установили новые исходя из максимальной производительности оборудования, указанной ее изготовителем. Если цели не достигнуты на 100 %, цеховой бригадир должен установить причину низкой работоспособности. Наши ремонтные службы, технический и обслуживающий персонал работают над устранением найденных проблем.

Неверный путь. Теперь специалисты этой компании, используя требования, установленные изготовителями в качестве контрольных пределов (пределов действий), смешивают особые и общие причины, гарантируя, что проблемы никогда не пропадут.

Более разумным было бы установить статистическую управляемость оборудования при существующих на рабочем месте условиях. Фактическая производительность могла бы оказаться равной 90 % от максимальной производительности, указанной изготовителем, или 100 %, или 110 %. Следующим шагом было бы постоянное совершенствование оборудования и способа его использования.

Пример 3. Сколь очевидно, столь же и бесполезно. Вице-президент огромного концерна сказал мне, что у него есть жесткая схема контроля готовой продукции. На мой вопрос о том, как они используют данные, последовал ответ: «Данные находятся в компьютере. Компьютер выдает протокол и описание каждого обнаруженного дефекта. Наши инженеры не остановятся до тех пор, пока не найдут причину каждого дефекта».

Почему же тогда количество дефектных труб оставалось стабильным – от 4,5 до 5,5 % на протяжении двух лет? Инженеры путали общие причины с особыми. Каждый дефект был для них особой причиной, которую нужно проследить, выявить и исключить. Они пытались найти причины скачков вверх и вниз в стабильной системе, ухудшая ситуацию, удаляясь от своей цели (см. высказывания Ллойда Нельсона, глава 2).

Потребитель ценит усилия изготовителя. Потребителю кажется, что изготовитель добросовестен, предпринимает всяческие усилия для уменьшения в будущем числа бракованных труб. Это так, но, к несчастью, его старания направлены не туда, куда следует, и, очевидно, неэффективны. Но откуда им об этом знать?

Очевидное исключение возникает, когда дефектные изделия возникают регулярно. Регулярность появления дефектных изделий следует рассматривать как некую структуру, сигнализирующую об отсутствии статистической управляемости. Тот же совет применим в тех случаях, когда существует единственно возможная, спорадически возникающая важная причина дефектных изделий. В таких случаях изучение дефектных изделий может указать на причину проблем.

Пример 4. На фабрике по производству шин я наблюдал, как вся забракованная за день продукция складывается в одном месте, чтобы затем поступить для изучения к технологам. Это практически аналогично ситуации в примере 3: также гарантия сохранения существующих проблем.

Пример 5. Неправильное использование распределений: еще раз о компьютере без участия оператора. Штампуются раскаленные докрасна и шипящие слитки меди. Станок разрезает слитки, их желаемый вес 326 кг. Каждый слиток автоматически взвешивается, данные заносятся в компьютер.

Следующий этап – электролитическое осаждение меди, слитки формируют анод. Более легкий слиток напрасно занимает место в электролитической ванне в то время, когда более тяжелый еще обрабатывается.

Оператор, видя, что вес заготовки недостаточен, регулирует отрезающий станок, с тем чтобы увеличить вес следующей отливки, и поступает наоборот, если заготовка слишком тяжела. Устройство для автоматического взвешивания в конце дня рисует распределение весов произведенных слитков. Оператор каждое утро имеет перед собой распределение веса заготовок, произведенных накануне (рис. 40), – аналог примера компьютерной обработки без участия оператора.

Рис. 40. Гистограмма в черашнего производства, полученная путем автоматического взвешивания и записи веса каждого слитка. Гистограмма показывает оператору, как он вчера работал, но не помогает ему достигнуть более узкого распределения вокруг желательного среднего веса. Компьютер также рассчитывает среднее значение, стандартное отклонение, асимметрию и значение четвертого момента, что абсолютно бесполезно для оператора

«Какова цель данной гистограммы?» – спросил я и получил ответ: «Это наша система контроля качества. Она показывает оператору, как он работает, что позволяет ему улучшить свою работу». – «Как давно у вас проблемы с неоднородностью веса?» – спросил я. «С тех пор как мы начали работать».

Дело в том, что оператор, регулируя станок для каждого слитка, на самом деле увеличивая разброс весов. Он следует правилу 2, или правилу 3, или правилу 4, ухудшая ситуацию, хотя и старается изо всех сил. Откуда ему об этом знать? Распределение на рис. 40 абсолютно бесполезно, это источник разочарований.

В чем ошибка использования распределения на рис. 40? Это распределение не делает различий между: а) причинами, проистекающими из системы, и б) причинами, которые оператор в состоянии исправить. Поэтому оно совершенно не помогает оператору. Оно только разочаровывает его. Контрольная карта провела бы нужное разграничение и таким образом помогла бы оператору.

Инженер, ответственный за эту операцию, объяснил мне, что ему не нужен статистический контроль качества, достаточно 100 %-ного контроля и регистрации веса каждого слитка. Оператору надо лишь подстраивать станок после каждого взвешивания. Этот инженер знал о работе все, кроме того, что было важно. Откуда он мог знать об этом?

Интересная дополнительная статистическая проблема возникает, когда мы решаем, при каком наилучшем (наиболее экономически эффективном) весе сверх его среднего значения следует обрезать заготовки с избыточным весом. Эта проблема довольно проста, и мы здесь не будем ею заниматься. Она требует анализа распределения весов, анализа стоимости обрезания заготовок с избыточным весом, анализа затрат на удлинение процесса электролиза на несколько минут, нужных для окончания обработки более тяжелых отливок в электролитической ванне.

В одной из лабораторий я видел круговую диаграмму для числа ошибок, сделанных на прошлой неделе и сгруппированных по типам, – та же ошибка, по тем же самым причинам. Менеджмент предполагал, что работники, зная об ошибках, смогут их исправить, стоит им лишь приложить усилия.

Пример 6. Потери из-за показателя результатов. Инженеры компании-грузоперевозчика разработали так называемые стандарты для оценки результатов менеджеров на каждом из 70 терминалов. Менеджер, не выполнивший норму на 100 %, оказывается виноватым. Каждый, кто перевыполнил, справляется со своей работой.

Налицо та же самая ошибка, что и в примере с менеджментом, который анализирует только бракованную продукцию в попытках улучшить выпуск будущей. Менеджменту следует проанализировать распределение показателей. Образует ли это распределение систему или имеются выбросы? Исследование корреляции результатов с типом производимых работ может вскрыть причины слишком хороших или слишком плохих результатов. Например, высокое отношение числа разгрузок (получения груза) к числу отгрузок (отправки груза) может объяснить, почему некоторые терминалы приносят меньше прибыли. Так, большинство маршрутов перевозок заканчиваются во Флориде, обратно на север железнодорожные вагоны и грузовики идут пустыми. Менеджер терминала не в состоянии изменить это соотношение.

Что делал менеджмент, так это увековечивал свои проблемы.

Пример 7. Неверная процедура на ранней стадии производства. Этот пример повторяет урок, который мы уже усвоили, но который полезно пройти еще раз. Результаты измерения 10, 30, 40 или 100 деталей были изучены, чтобы понять, делает ли процесс то, что от него требуется. Следующим шагом (неверным) стал анализ отказавших деталей с целью обнаружения источника проблем.

Это пример дефектного анализа дефектов. Верная процедура предусматривает использование статистических методов для анализа статистических проблем, а именно:

1. Использовать измерения, чтобы построить карту хода процесса или другую статистическую карту (такую, как x– или R-карта, если достаточно данных) в соответствии с ходом производства, чтобы обнаружить, находится ли процесс в статистически управляемом состоянии.

2. Если карта показывает достаточно хорошую статистическую управляемость, можно заключить, что бракованные детали произведены той же самой системой, что и хорошие. Только изменение системы может снизить число бракованных изделий в будущем. Это может быть изменение в конструкции изделия или в методе ее изготовления. Одним из первых шагов должен стать анализ системы измерений, чтобы понять, достаточно ли она стандартизована и находится ли в статистически управляемом состоянии.

Процедура, в которой используется меньше 15–20 изделий, может не дать логически обоснованного ответа на вопрос о воспроизводимости процесса. Тем не менее иногда и меньшее число позволяет сделать твердые выводы. Так, если начальная серия в шесть или семь изделий бракуется, можно сделать вывод о том, что процесс не способен обеспечить соответствие допускам, или что система измерений не в порядке, или что допуски не должны быть столь жесткими.

Семь или восемь изделий, демонстрирующих тренд вверх или вниз, без возвратов, почти наверняка указывают на проблемы с процессом или с системой измерений.

В вариабельности содержится информация. Если вы остановитесь на пяти или шести измерениях, вы потеряете возможность больше узнать причинах вариаций. (Этот раздел написан после разговора с Ллойдом Нельсоном, 7 июня 1984 г.)

3. Если карта показывает отсутствие статистической управляемости, тогда следующим шагом должен стать поиск особых причин. И снова было бы разумно проанализировать и систему измерений. Сначала взгляните на данные, не закралась ли в них ошибка.

Пример 8. Я пожаловался начальнику почтового отделения в Вашингтоне на ошибки при доставке почты. Казалось, что все в окрестности, включая меня, получают конверты, адресованные другим людям. Когда я решил доставить конверт по адресу, благо адресат проживал неподалеку, у двери нужного мне дома я встретился с женщиной, в руках которой был конверт, адресованный мне. Равноценный обмен.

На жалобу я получил от начальника почтового отделения следующий ответ:

Ошибки, подобные тем, на которые вы указали, – бич нашей почтовой системы. Эта проблема существует многие годы. Мы заверяем вас, что каждая ошибка, подобная той, что вы упомянули, будет доведена до сведения виновного разносчика.

«Существует многие годы» – это признание того, что виновата система. Очевидно, что проблема не связана ни с местом, ни со временем, ни с каким-то конкретным почтальоном. Она будет существовать до тех пор, пока система не подвергнется пересмотру с целью снизить возможность ошибок, подобных той, на которую я пожаловался. Между тем менеджмент обвиняет почтальона. Моя жалоба только принесла неприятности разносчику писем.

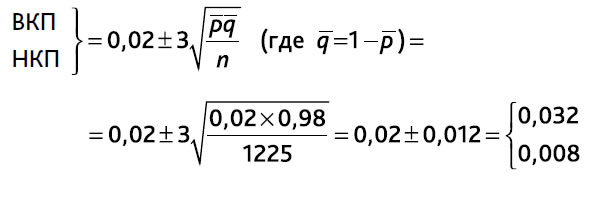

Рис. 41. Доля дефектных изделий, произведенная каждым из 20 операторов. Точки соответствуют их позициям. (Все произвели примерно одинаковое число изделий.)

Вычисление контрольных пределов: n = 1225, средний объем производства на одного человека в месяц

Более 800 000 книг и аудиокниг! 📚

Получи 2 месяца Литрес Подписки в подарок и наслаждайся неограниченным чтением

ПОЛУЧИТЬ ПОДАРОКДанный текст является ознакомительным фрагментом.

Читайте также

Примеры

Примеры Изучим несколько примеров.1. На рис. 8.22 приведен 15-минутный график USD/CAD . Общий диапазон канала составляет примерно 30 пунктов. В соответствии с нашей стратегией, мы ставим ордера на вход на 10 пунктов выше и ниже канала, т. е. на 1,2395 и 1,2349. Ордер на покупку исполнен

Примеры

Примеры Рассмотрим некоторые примеры этой стратегии в действии.1. На рис. 8.25 показан дневной график EUR/USD . 27 октября 2004 г. скользящие средние EUR/USD образовали последовательный правильный порядок. Мы открываем позицию через пять свечей после начала формирования по 1,2820.

Примеры

Примеры Наш первый пример EUR/USD показан на рис. 9.18. Видно, что 25-дельтовые развороты риска были опережающим индикатором для поведения цены EUR/USD. Когда развороты риска снизились 30 сентября до -1,39, это было сигналом о том, что у рынка сильный медвежий настрой. Это оказалось

2.5. Примеры

2.5. Примеры Рассмотрим некоторые варианты назначения трудовых пенсий в случае передачи документов в территориальные органы Пенсионного фонда почтовым отправлением:Пример 1 Заявление о назначении трудовой пенсии по старости выслано в территориальный орган фонда

3.5. Примеры

3.5. Примеры Пример 1 Трудовой стаж состоит из периодов работы с 15.03.1966 г. по 23.05.1967 г.; с 15.09.1970 г. по 21.05.1987 г.; с 01.01.1989 г. по 31.12.1989 г.; с 04.09.1991 г. по 14.07.1996 г.; с 15.07.1996 г. по 12.07.1998 г. и службы в армии с 27.05.1967 г. по 09.06.1969 г.Подсчитаем трудовой стаж для оценки пенсионных прав

4.4. Примеры

4.4. Примеры Пример 1 Инженер Сергеев А. П., 1950 г. р., обратился за назначением трудовой пенсии по старости в марте 2010 г. В 2010 г. ему исполнилось 60 лет. Общий трудовой стаж для оценки пенсионных прав на 01.01.2002 г. составляет 32 года 5 мес 18 дней, в том числе до 1991 г. – 30 лет.

6.3. Примеры

6.3. Примеры Пример 1 Менеджер по продаже Соколов В. Н. работал по трудовому договору с 01.01.2010 г.1 января 2013 г. он умирает в возрасте 25 лет. При этом у него остаются трудоспособные родители, трудоспособная жена и дочь в возрасте 3 лет. В этом случае право на получение трудовой

7.4. Примеры

7.4. Примеры Пример 1 Менеджер Васильев Р. С., 60 лет. Общий трудовой стаж по трудовой книжке для оценки пенсионных прав на 01.01.2002 г. составляет 40 лет. Среднемесячный заработок за 2000–2001 гг., по данным персонифицированного учета, – 4000 руб. Рассчитаем и сравним размеры пенсий по

8.3. Примеры

8.3. Примеры Пример 1 Пенсионер получает пенсию по инвалидности I группы. С 20 мая по 5 июня 2009 г. он проходил очередное переосвидетельствование в БМСЭ и был признан инвалидом III группы 3 июня 2009 г. Группа инвалидности в этом случае снизилась. Базовая часть пенсии подлежит

10.4. Примеры

10.4. Примеры Пример 1 Смерть пенсионера наступила 28 января 2009 г. За пенсией вдова пенсионера обратилась в феврале 2009 г. Совместное проживание вдовы с пенсионером на день смерти не установлено.По данному пенсионному делу территориальным органом фонда были приняты

12.6. Примеры

12.6. Примеры Пример 1 Федеральному государственному гражданскому служащему в марте 2008 г. назначена трудовая пенсия по старости. Размер трудовой пенсии составляет 4433,74 руб. (базовая часть – 1560 руб. и страховая – 2873,74 руб.) Выслуга составляет 25 лет. Должностной оклад –

17.5. Примеры

17.5. Примеры Пример 1 У индивидуального предпринимателя по трудовому договору работают четыре человека: Мороз К. В. (1978 г. р.), СветловаТ. Г. (1968 г. р.), Леонова Т. Н. (1956 г. р.) и Комаров С. Н. (1952 г. р.). Предположим, ежемесячная заработная плата каждого из них составляет 7000 руб.

Барьер непонимания пользы

Барьер непонимания пользы Видны ли клиенту преимущества того, что вы предлагаете? Ясно ли, в чем уникальность вашего предложения? Упираете ли вы на то, что важно для клиента? Объясняете ли вы это доступно?Как-то читала забавную и поучительную историю. Директор школы,

Барьер непонимания, как использовать ваш продукт

Барьер непонимания, как использовать ваш продукт Объясните клиентам, как и с чем носить ваши аксессуары и где лучше повесить картину. Нередко люди восхищаются чем-то, но не знают, как это использоватьИногда человек может видеть товар или знать о существовании какой-то

ПРИМЕРЫ

ПРИМЕРЫ B&Q Все содержание системы электронного научения B&Q разделено на кастомизированные учебные модули, делающие акцент на потребностях сотрудников магазинов. Например, в модуле «демонстрационный зал», имеющем отношение к продаже обстановки для кухонь и ванных,

Неизбежность непонимания

Неизбежность непонимания Непонимание, как и конфликт, – не отклонение, а норма. Оно неизбежно в команде, состоящей из людей с разными стилями общения.Возьмем, к примеру, слова «да», «нет» и «возможно». Для (E) «да» означает «возможно» или «гм, почему бы и нет?». Однако, говоря