Предоставляйте информацию ежеминутно

Предоставляйте информацию ежеминутно

Как сделать так, чтобы наряды на производство выдавались часто и своевременно?

Для участка самое главное – знать, что ему делать дальше. Если, выдавая наряды, вы предоставляете ему эту важнейшую информацию, то нередко этого вполне достаточно.

Рабочим, занятым на сборочной линии, нужно знать, какая модель будет собираться первой, какая – второй и т. д. Если на сборку машины уходит всего минута, то наряды должны выдаваться с интервалом в одну минуту. Если одна машина собирается каждые три минуты, то следующий наряд должен поступить через три минуты.

Предоставлять информацию своевременно означает просто отдавать распоряжения с интервалом, равным времени такта.

Служащим заводоуправления, конечно, намного легче выдавать наряды раз в час или даже в день, чем каждые две-три минуты. Вот почему информацию обычно предоставляют «оптом». Но какой бы сложной ни была работа этих служащих, нельзя допустить, чтобы они шли самым легким путем и способствовали возникновению потерь от перепроизводства.

И так ли на самом деле сложна работа служащих заводоуправления? Что сложнее: собрать машину или только дать указание о ее сборке? Конечно, распорядиться о чем-то намного легче, чем выполнить распоряжение. Дать наряд на сборку автомашины намного проще, чем ее собрать.

Если компания предоставляет информацию ежеминутно, это означает также, что она контролирует ненормальности, показывая, как нужно действовать, когда происходит что-то необычное. Toyota не может себе позволить, чтобы конечная продукция производилась без какого-либо плана или анализа.

Если не возникнет никаких отклонений, то разработанная компьютером план-схема последовательности работ будет тщательно соблюдена. На основе этого плана и времени такта будут даваться инструкции по дальнейшей работе на данной линии.

Для передачи информации с интервалом, равным времени такта, финишная сборочная линия использует специальный носитель информации, а на большинстве остальных процессов применяется канбан.

Рис. 15. Носитель информации

Носитель информации – это разновидность электрического средства связи. В диспетчерской оператор следит за соблюдением разработанной компьютером дневной схемы последовательности сборки. Он от руки наносит на ленту данные о модели каждой машины, шинах, трансмиссии и т. д., и эта информация поступает на сборку и на участки, на которых устанавливаются рамы, двигатели и трансмиссии. Благодаря этой приводимой в движение электричеством ленте все эти участки узнают, что им делать дальше.

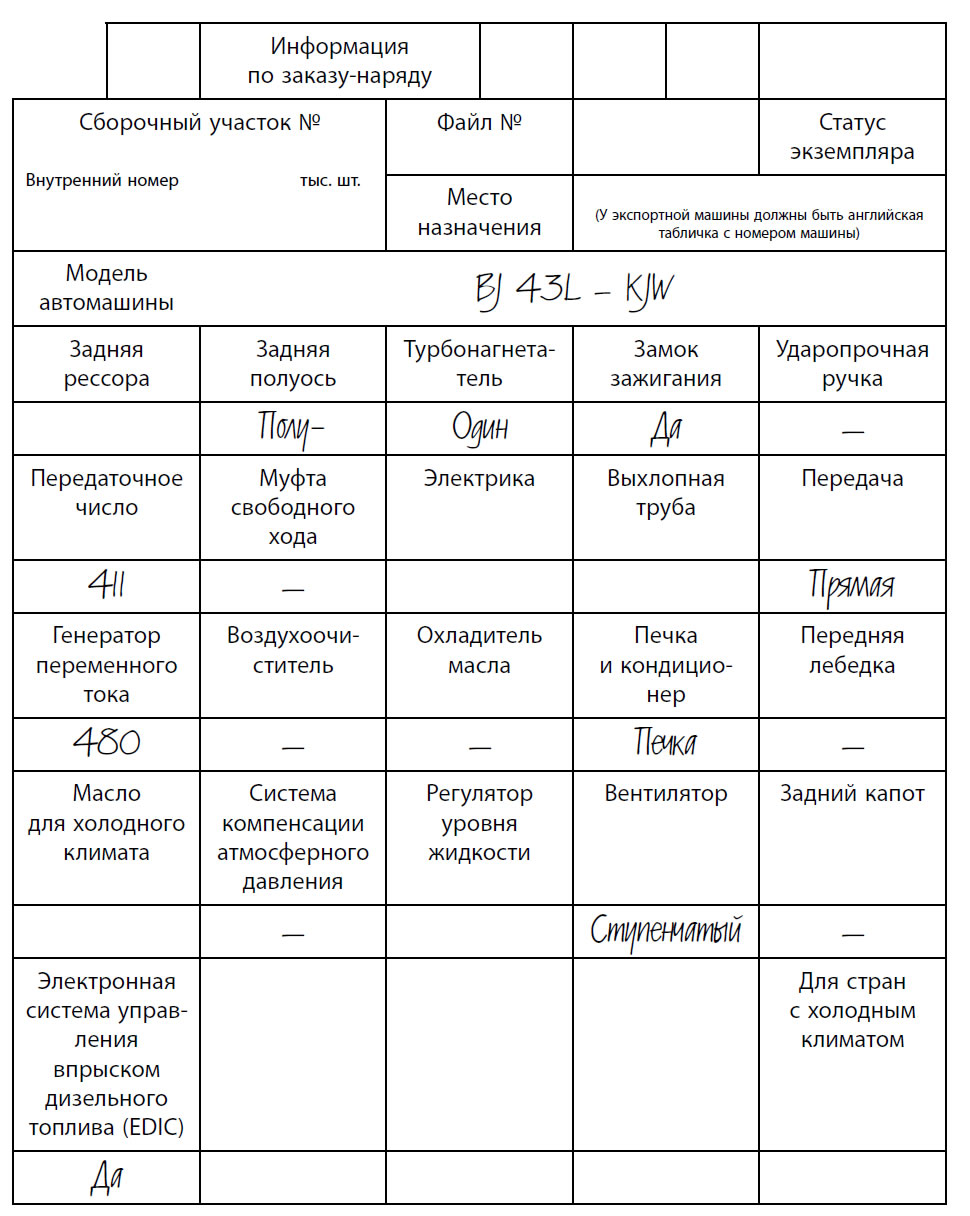

На рис. 16 представлен образец бирки, содержащей подробные данные о машинах, которые требуется собрать. На корпус машины сборочной линии наклеивается заранее подготовленная бирка, код которой указан на ленте, и рабочие на сборке руководствуются указанными на этой бирке спецификациями.

Рис. 16. Образец бирки

При сборке на основе этой дневной схемы последовательности работ в некоторых процессах могут возникнуть непредвиденные проблемы. Или же обстоятельства могут измениться и потребуется иная последовательность сборки. Поскольку данные на ленту наносят от руки, их всегда можно изменить, чтобы дать новые инструкции.

Самодвижущаяся лента используется сборочными линиями. В других процессах, например на участках штамповки, литья и промежуточной сборки, которые составляют большинство операций при изготовлении автомобиля, аналогичную роль играет канбан. Он решает ту же самую задачу, т. е. своевременное предоставление информации в целях предотвращения перепроизводства.

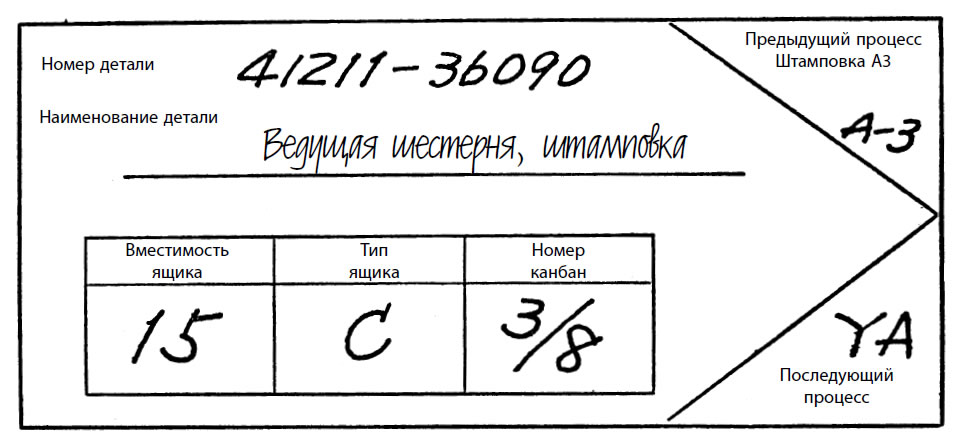

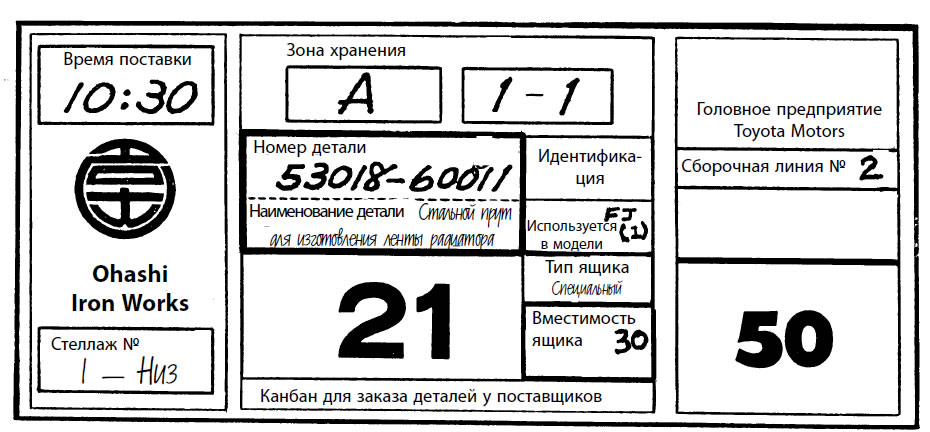

На следующих рисунках показаны два вида карточек канбан, используемых на предприятиях Toyota Motors. На рис. 17 вы видите канбан отбора, а на рис. 18 – канбан заказа деталей у поставщиков. Обе карточки имеют размер 9320 см и упакованы в винил.

Предыдущий процесс – это процесс штамповки, и занятые в следующем процессе идут на участок А3 штамповки и забирают там нужные детали. В ящике помещается 15 деталей, тип (форма) ящика – С. Данный канбан состоит из 8 карточек. Эта конкретная – третья из этих восьми. YA – это участок закалки.

Рис. 17. Канбан отбора

Форма карточек канбан никак не регламентируется. В некоторых процессах эти карточки не бумажные, а железные и крупнее по размеру; бывают и треугольные канбан.

Вид этой карточки большого значения не имеет, на каждом участке или заводе она может быть разной. Главное, чтобы она содержала всю нужную информацию.

Когда Ohashi Iron Works поставляет детали головному заводу Toyota Motors, используют этот канбан заказа деталей у поставщиков. 50 – это номер проходной завода Toyota, через которую будут приняты детали. Пруток поступит в зону хранения А. 21 – это номер детали на тыльной стороне.

Рис. 18. Канбан заказа деталей у поставщиков

Более 800 000 книг и аудиокниг! 📚

Получи 2 месяца Литрес Подписки в подарок и наслаждайся неограниченным чтением

ПОЛУЧИТЬ ПОДАРОКДанный текст является ознакомительным фрагментом.

Читайте также

Где получить дополнительную информацию?

Где получить дополнительную информацию? • Роберт Кийосаки, «Богатый папа, бедный папа».• Кен Макэлрой, «Азбука инвестирования в недвижимость».* * * Джон Финни является президентом «Income Properties, Inc.», специализирующейся на поиске недвижимости, ее модернизации, владении

Где получить дополнительную информацию?

Где получить дополнительную информацию? Самый лучший источник информации – это профессионалы, которыми вы должны себя окружить. Задавайте им вопросы, будьте активным учеником.* * * Скотт Макферсон является главой и соучредителем специализированной финансовой

Потеря монополии на информацию

Потеря монополии на информацию За тем, что в человеческом обществе окутано пеленой тайны, часто кроется обыкновенная подлость. Вильгельм Швебель Американский эволюционный биолог, физиолог и биогеограф Джаред Даймонд в своей книге «Ружья, микробы и сталь. Судьбы

Где профессионалы берут информацию

Где профессионалы берут информацию Именно этот вопрос я часто слышу от клиентов или во время конференций, в которых принимаю участие. То же самое спрашивал и я, когда был начинающим трейдером. Думаю, что этим вопросом должны быть озадачены все участники рынка. Есть много

Как можно использовать эту информацию

Как можно использовать эту информацию Чтобы облегчить построение графиков и отслеживание ситуации, используем положительные значения для коллов и отрицательные для путов (рис. 9.18). Положительное значение говорит о том, что коллы предпочтительнее путов, а рынок в целом

Не упускайте полезную информацию

Не упускайте полезную информацию Тем из вас, кто в течение многих лет является успешным человеком и эффективным лидером, содержание этой главы может показаться настолько элементарным, что вы, не обратив на него должного внимания, рискуете допустить одну-две ошибки.?

Вычлените важную информацию

Вычлените важную информацию Поступающая вам информация разнообразна. Одна по определению представляет собой ничего не стоящий мусор, другая просто заявляет о своей особой важности. Но не всегда так просто разделить поступающую информацию на жизненно важную и

Правильно размещайте информацию

Правильно размещайте информацию Выбор способов размещения и хранения информации должен осуществляться с учетом частоты обращения к папкам с

Используйте информацию

Используйте информацию «Ключ к использованию Интернета для расширения и построения отношений заключается в том, чтобы пересмотреть подход к информации: вы должны ввести клиента внутрь вашего бизнеса, чтобы создать тем самым информационное партнерство. Таким образом,

Где можно получить дополнительную информацию

Где можно получить дополнительную информацию “The market for ‘lemons’: Quality uncertainty and the market mechanism”, George A. Akerlof, Quarterly Journal of Economics, Vol. 84, No. 3,

Где можно получить дополнительную информацию

Где можно получить дополнительную информацию “Swearing as a response to pain”, R. Stephens, J. Atkins and A. Kingston, Neuroreport, Vol. 20, No. 12, 2009.“What the f***?”, Steven Pinker, The New Republic,

Как использовать негативную информацию

Как использовать негативную информацию В газетах, теленовостях, репортажах о политических кампаниях часто встречается информация негативного характера. Она заставляет многих людей позабыть обо всем и немедленно приковывает их внимание. Если задуматься о том, чего

Внедряем информацию из книг

Внедряем информацию из книг Какие книги нужны для внедрения? Почти все, что написал Майкл Гербер, из переведенных у нас — «Путь собственника. От предпринимателя до председателя совета директоров»[12] Кэтрин Кэтлин и Джейны Мэтьюз и «Безотказная торговля»[13] Максвелла

Советы о том, как собирать информацию

Советы о том, как собирать информацию Используйте эти проверенные приемы для ускорения сбора информации.При написании книги я беседовал с десятками бывших сотрудников McKinsey. Они рассказали мне о целом ряде приемов и хитростей, помогавших им успешно решать различные

Распространяйте информацию о себе

Распространяйте информацию о себе Если вы начали свое дело и у вас есть заказы и клиенты, может возникнуть чувство, что о ваших успехах уже следует дать знать всем окружающим. Но прежде чем вы активно займетесь продвижением и PR-акциями, убедитесь, что у вас действительно

Разбейте информацию на кусочки

Разбейте информацию на кусочки Теперь мы берем наше видео и режем его на мелкие кусочки продолжительностью 3–5 минут, которые загружаем на YouTube. Трехчасовое выступление превращается в несколько десятков блоков. Каждый должен быть законченным: высказали какую-то мысль –