Почему сложно создать поток

Почему сложно создать поток

Вам кажется, что как только вы создадите ячейки для потока единичных изделий, жизнь немедленно наладится и все проблемы и несчастья исчезнут? Даже не надейтесь! Если вы начнете мыслить категориями бережливого производства, на какое-то время жизнь станет куда труднее, по меньшей мере, пока вы не научитесь постоянно совершенствовать процесс. Тайити ?но говорит:

В 1947 году мы выстроили станки в параллельные линии, а кое-где скомпоновали их буквой L и попытались поставить одного рабочего на три-четыре станка в соответствии с технологическим маршрутом. Хотя речь не шла о сверхурочной работе, рабочие отчаянно сопротивлялись. Станочникам не понравилось, что новая планировка требует от них совмещения профессий. Им не понравился переход от системы «один оператор – один станок» к системе «один оператор – много станков для различных операций». Их можно было понять. К тому же обнаружились и другие проблемы. Когда стало понятно, какого рода эти проблемы, я смог решить, в каком направлении следует двигаться. Хотя я был молод и энергичен, я решил не настаивать на немедленных, радикальных переменах, но запастись терпением (Ohno, 1988).

Если при традиционном массовом производстве на одном из этапов процесса произойдет сбой, например, понадобится длительное время для переналадки станка, кто-то не выйдет на работу по болезни или выйдет из строя оборудование, другие «независимые» стадии процесса будут осуществляться, как прежде, поскольку у вас предостаточно запасов. Когда вы увязываете отдельные операции, создавая поток единичных изделий, если происходит сбой на одном участке, останавливается вся ячейка. Либо вы плывете вместе, либо все вместе идете ко дну. Так почему бы не облегчить себе жизнь и не создать резервный запас? Однако любые запасы – скопления материала или виртуальные скопления информации, которые подолгу ждут своего часа, – препятствуют выявлению проблем и неэффективности. Запасы вырабатывают дурную привычку обходить проблемы. Если вы избегаете решения проблем, вы не совершенствуете процессы. Поток единичных изделий и непрерывное совершенствование (кайдзен) идут рука об руку! Если ваш конкурент решится ступить на трудный и тернистый путь бережливого подхода, никакие запасы вам не помогут, вас ждет банкротство. Минора, бывший президент Toyota Motor Manufacturing и ученик Тайити ?но, говорит:

Тому, кто запустил производство по системе потока единичных изделий, не удается держать желаемое количество изделий, поэтому поначалу все обескуражены и не знают, что предпринять. Но это заставляет людей думать: как можно получить нужное количество? В этом сущность TPS, можно сказать, что мы намеренно приводим людей в замешательство, чтобы они были вынуждены изменить своей подход к проблеме.

Многие компании, в которых мне приходилось бывать, внедряя поток, делали одну из двух ошибок. Первая заключалась в том, что поток был не настоящим. Второй ошибкой был немедленный отказ от потока, как только возникали проблемы.

Примером псевдопотока была перестановка оборудования. Сдвинув блоки оборудования вместе, в компании создавали внешнее подобие ячейки для потока единичных изделий, но на каждой стадии продолжали заниматься серийным производством, не задумываясь о времени такта, которое определяется потребителем. Выглядело это как ячейка для потока изделий, но работа шла по старинке, по принципу серийного производства.

Will-Burt Company в Орвилле, штат Огайо, изготавливает различные изделия из стальных заготовок. Одним из изделий, которые производятся в больших объемах, является семейство телескопических стальных мачт, которые используются в фургонах для радаров или съемочных бригад. Каждая мачта имеет свои особенности в зависимости от сферы применения, поэтому все изделия разные. Эта компания назвала процесс изготовления мачт ячейкой и считала, что создала у себя бережливое производство. Когда я как консультант по бережливому производству помогал организовать анализ процессов, управляющий производством предупредил нас, что ассортимент деталей столь разнообразен, что нам вряд ли удастся усовершенствовать существующий поток.

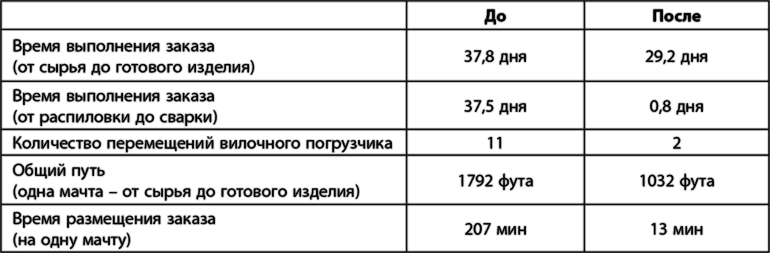

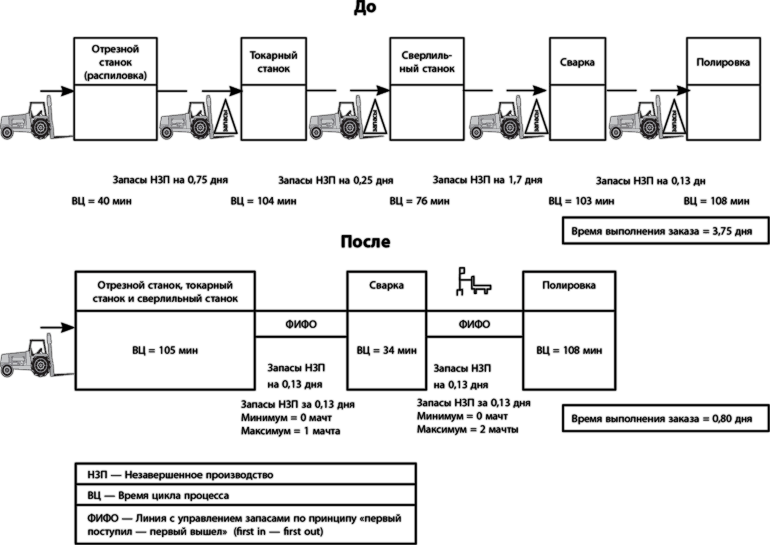

В течение недельного семинара по кайдзен была проанализирована текущая ситуация, и оказалось, что мы имеем дело с классическим псевдопотоком[20]. Время, необходимое для создания одной мачты (время обработки, добавляющей ценность), составляло 431 минуту. При этом единицы оборудования, которое использовалось для производства каждой мачты, были расположены так далеко друг от друга, что приходилось перемещать большие паллеты с мачтами с помощью вилочных погрузчиков с одного рабочего места на другое. На каждом рабочем месте лежали запасы незавершенного производства. Полное время выполнения заказа от сырья до готового изделия, учитывая длительность пребывания в состоянии незавершенности, составляло 37,8 дня. Бо?льшую часть этого времени занимало складирование трубчатых заготовок и готовых изделий. Если говорить о времени обработки на заводе, на работу, которая занимала 431 минуту, от распиловки до завершающей стадии – сварки – уходило четыре дня. Перемещаясь в пределах завода, каждая мачта преодолевала расстояние в 1792 фута (546 метров. – Прим. науч. ред.). Для решения этих проблем было предложено разместить блоки оборудования ближе друг к другу, обрабатывать изделия по одному, одно за другим, отказаться от использования вилочного погрузчика между операциями (для перемещения изделий между операциями, которые было невозможно осуществлять рядом, была сконструирована специальная тележка, высота которой соответствовала уровню рабочего места). Кроме того, было предложено оформлять отдельный заказ-наряд на каждую мачту вместо комплекта заказов-нарядов на комплект мачт. Результатом этих изменений были значительное сокращение времени выполнения заказа (см. рис. 8.5), уменьшение запасов и экономия производственных площадей.

Рис. 8.5. Результаты преобразования производства мачт из массового в бережливое

Помимо прочего, было проверено, сколько времени уходит на размещение заказа-наряда, и это позволило получить дополнительный положительный эффект, ликвидировав старый метод. Накопление партий заказов-нарядов порождало множество потерь; и когда такой системе был положен конец, время сократилось с 207 минут до 13 минут. На рис. 8.6 изображен поток до и после недельного практического семинара по кайдзен. Видно, что ситуация «до» в действительности представляет собой псевдопоток. Единицы оборудования вроде бы расположены рядом, но ничего похожего на поток единичных изделий на самом деле нет. Сотрудники, работающие на заводе, не вполне понимали, что такое поток, и не осознавали, что имеют дело с псевдопотоком. Ситуация «после» качественно улучшилась, что удивило и обрадовало всех в компании. Они были потрясены, что это удалось сделать всего за неделю.

Второй ошибкой, которую допускают те, кто внедряют поток, является отказ от избранного курса. Как только становится ясно, что создание потока может привести к определенным издержкам, компания отказывается от принятого решения. Это может произойти в любой из перечисленных ниже ситуаций:

• Остановка одного из блоков оборудования приводит к тому, что вся ячейка прекращает работу.

• Переналадка одного из блоков оборудования занимает больше времени, чем предполагалось, и замедляет работу ячейки в целом, поскольку производство останавливается.

•При создании потока приходится вкладывать деньги в технологическую операцию, которая раньше осуществлялась на другом предприятии (например, термообработка), чтобы производить ее на месте.

Рис. 8.6. Изготовление мачт до и после организации потока единичных изделий по системе бережливого производства

Я видел, как в подобных случаях компании отказывались от применения потока. Они считали, что поток – отличная вещь, пока преимущества уменьшения размера партии изделий и поточной системы вам демонстрируют на теоретической модели. Но он далеко не так хорош, когда мы опробуем его в деле, и видим, что он немедленно вызывает разного рода неприятности и издержки. Когда создана ячейка для потока единичных изделий, ее обслуживание требует дисциплины, а это для многих производственных компаний – вещь невозможная, поскольку они не сознают в полной мере, сколько сложностей и проблем сопряжено с непрерывным совершенствованием. Однако в долгосрочном аспекте эти неприятности и кратковременные издержки непременно окупаются, приводя к поразительным результатам.

Занимаясь любым процессом, Toyota старается создать подлинный поток единичных изделий, избавившись от потерь, о чем говорит принцип 2: процесс в виде непрерывного потока способствует выявлению проблем. Создать поток – значит, связать воедино операции, которые ранее были разобщены. Когда такая связь создана, команда работает более слаженно, система оперативно реагирует на проблемы, связанные с качеством, процесс становится управляемым, а незамедлительное решение проблем становится насущной потребностью, вынуждая людей думать и развиваться. В конечном счете, для подхода Toyota основное преимущество потока единичных изделий заключается в том, что он заставляет людей думать и совершенствоваться.

Делая акцент на необходимости думать, Toyota расшифровывает название своей производственной системы, TPS, как «Thinking Production System» («Думающая производственная система»). Ради выявления проблем Toyota готова остановить производство, зная, что это заставит членов команды найти решение. Запасы скрывают проблемы и позволяют откладывать их решение в долгий ящик. При подходе Toyota проблема решается сразу же, как только она обнаружена. В главе 11 (посвященной дзидока) рассказывается об этом более подробно.

Пример из практики: описание процессов на заводе по ремонту кораблей ВМФ

Прекрасным примером того, как поток единичных изделий можно применить в работе ремонтного предприятия, служит кораблестроительный завод ВМФ в Пьюджет-Саунд. Здесь начали применять поток единичных изделий осенью 2001 года. Завод занимается не строительством, а ремонтом кораблей ВМФ – от подводных лодок до авианосцев. Ремонт каждого корабля носит уникальный характер, поэтому работа осуществляется в тесном контакте с инженерами, которые диагностируют проблему и составляют задание для предстоящих ремонтных работ. Техническая документация, включая инструкции по выполнению работ, складывается в папку, которая передается на завод, чтобы квалифицированные рабочие могли выполнить соответствующий ремонт. В результате, чтобы выполнить свою работу, механикам приходилось заниматься оформлением допусков, вопросами финансирования и другой бумажной работой. Папка с инструкциями часто становилась узким местом в процессе планирования и вела к дополнительным затратам.

Чтобы усовершенствовать процесс, был проведен недельный практический семинар по кайдзен. Ему предшествовала основательная подготовка. Велись приготовления к реорганизации, в офисе было выделено помещение под межфункциональную ячейку, которая должна была заниматься производственными заданиями. В центре внимания семинара были составление карты существующего процесса и разработка нового процесса. В ходе пошагового анализа процесса были выявлены потери, включая переделку, избыточные системы, различные носители информации (например, сводные ведомости), ожидание бланков, проверка, лишние проверки и утверждения, непродуманная система регистрации документов, отсутствие необходимых справочных материалов, лишнее хождение, ожидание и неполнота информации.

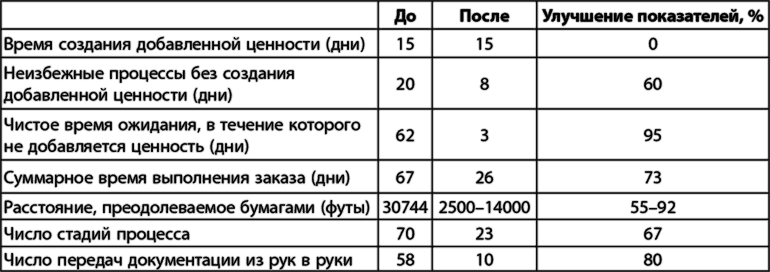

В качестве решения было предложено разработать межфункциональную ячейку, чтобы собрать все рабочие инструкции вместе. В результате количество передач документов из рук в руки сократилось, а операции, не добавляющие ценности, были устранены. С учетом потребности в рабочих инструкциях (эти потребности предсказать очень легко) и времени, необходимого для их разработки, было определено время такта. Самым важным являлся отбор сотрудников, которые выполняют основную часть работы, и устранение разделявших их преград. Ячейку создали в офисе, и папка с рабочими инструкциями передавалась с одной позиции на другую в рекордные сроки. Прежде в офисе сотрудники были сгруппированы в соответствии со своими функциями, а помещения разделены высокими перегородками, чтобы у каждого был свой кабинет. Теперь, при наличии ячейки, столы ведущих специалистов располагались вокруг круглого стола. Производственные задания передавались вдоль стола от одного специалиста к другому, образуя поток единичных объектов. Хронометраж времени, уходившего на создание добавленной ценности до и после преобразований, показал потрясающие результаты. Заметьте, что некоторые потери времени на процессы, не добавляющие ценности, неизбежны, например, заполнение ряда бумаг в соответствии с правилами ВМФ, хотя для работы механиков эти бумаги нужны далеко не всегда. Такие затраты времени мы представили в особой графе, отдельно от «времени ожидания», которое представляет собой потери в чистом виде. Результаты реорганизации показаны на рис. 8.7.

Рис. 8.7. Совершенствование разработки документации на производственные задания

Более 800 000 книг и аудиокниг! 📚

Получи 2 месяца Литрес Подписки в подарок и наслаждайся неограниченным чтением

ПОЛУЧИТЬ ПОДАРОКДанный текст является ознакомительным фрагментом.

Читайте также

Почему сейчас замечательное время, чтобы создать компанию, быть венчурным капиталистом, инвестором-ангелом или инвестировать в венчурный фонд?

Почему сейчас замечательное время, чтобы создать компанию, быть венчурным капиталистом, инвестором-ангелом или инвестировать в венчурный фонд? В разговоре с Тимом Дрейпером, основателем и управляющим директором компании Draper Fisher Jurvetson (DFJ), я попросил его рассказать о

Денежный поток

Денежный поток Денежный поток предприятия зачастую находится в ведении финансового директора или главного бухгалтера. Его место – непосредственно над миссией, потому что он фактически подытоживает деятельность предприятия и его лидера.Если лидер поработал на славу,

Поток заказов

Поток заказов Наиболее полезная информация приходит от людей, понимающих природу денежных потоков и то, как они воздействуют на рынок. Одним из наиболее тщательно охраняемых секретов трейдинга является все то, что связано с перемещением капитала и потоком заказов.

Быть богатым — просто или сложно?

Быть богатым — просто или сложно? Стать богатым очень простоБезусловно, это так. Проблема только в нас самих. Если мы неустанно думаем о том, чтобы стать богатыми, и ищем те возможности, которые предоставляет для этого нам жизнь — мы на верном пути. Другой вопрос, как мы

«Инвестировать за рубеж очень сложно»

«Инвестировать за рубеж очень сложно» Происхождение этого заблуждения очевидно: на протяжении многих лет российскому частному инвестору был закрыт доступ к глобальному финансовому рынку. Даже сейчас, несмотря на то что законодательство «разрешает» российским

Миф первый (один из самых распространенных): биржевая торговля – это очень сложно

Миф первый (один из самых распространенных): биржевая торговля – это очень сложно Биржевая торговля – такая же торговля, как и любая другая. Рассмотрим простой пример. Мы купили в деревне 50 кг картошки по 20 руб., привезли в город и продали по 40 руб. 50 кг х 20 руб.

«Инвестировать за рубеж очень сложно»

«Инвестировать за рубеж очень сложно» Происхождение этого заблуждения очевидно: на протяжении многих лет российскому частному инвестору был закрыт доступ к глобальному финансовому рынку. Даже сейчас, несмотря на то что законодательство «разрешает» российским

Денежный поток

Денежный поток Этот элемент считается основой основ, поэтому он расположен в самой нижней части треугольника. Денежный поток для бизнеса – это то же самое, что кровь для живого организма или горючее для автомобиля, без которых останавливаются все процессы. Более

Руководство процессом в крупных или сложно организованных компаниях

Руководство процессом в крупных или сложно организованных компаниях Обеспечить руководство процессом просто – нужно лишь назначить сотрудника, который будет следить за его выполнением от начала и до конца. Но, как вы сейчас увидите, все может оказаться гораздо

Миф 4: слишком сложно – мы к этому не готовы

Миф 4: слишком сложно – мы к этому не готовы Мы уже внедряем ERP (проводим реструктуризацию / реинжиниринг / брендинг / сертифицировали систему менеджмента качества…). Вот закончим это, подумаем о TPS.Большинство применяемых сегодня управленческих инструментов не обладают

Почему так сложно изменить культуру?

Почему так сложно изменить культуру? Изменение культуры само по себе является очень сложной темой, на которую написано множество книг. Toyota поняла это в 1980-е годы, когда началась глобализация компании. Для Toyota глобализация была не просто приобретением предприятий в других

1. 4. Материальный поток и его измерители

1. 4. Материальный поток и его измерители Основным объектом исследования, управления и оптимизации в логистике служит материальный поток. Он образуется в результате транспортировки, складирования и выполнения других материальных операций с сырьем, полуфабрикатами и

Сложно сказать «нет»? Скажите «да» медленно

Сложно сказать «нет»? Скажите «да» медленно Даже если вы разобрались со своими внутренними установками и убеждениями, окружающие нередко пытаются навязать вам что-то против вашей воли. «Еще одна проблема, с которой я столкнулась, – это друзья и знакомые. Некоторые

Это как содрать лейкопластырь: не так сложно и больно, как кажется

Это как содрать лейкопластырь: не так сложно и больно, как кажется Среднестатистический человек – конформист, который терпит горести и бедствия со стоицизмом коровы, попавшей под дождь. Колин Уилсон (р. 1931), английский писатель Есть несколько главных фобий, которые

Денежный поток

Денежный поток Самый нижний уровень – денежный поток – является фундаментом успеха в бизнесе. Управление денежным потоком требует финансовой грамотности, умения читать и понимать финансовые отчеты. Многие владельцы малого бизнеса терпят неудачу,

Как создать поток качественных кандидатов

Как создать поток качественных кандидатов Часто мы слышим, что невозможно найти нормальных менеджеров по туризму. Действительно, с этим есть сложности, но мы выработали несколько техник, которые помогают нам закрывать появляющиеся у нас вакансии при открытии новых