Опыт кайдзен в компании Аlpargatas

Опыт кайдзен в компании Аlpargatas

Компания Alpargatas, самый крупный производитель текстильной продукции и спортивной обуви в Аргентине, – партнер совместного предприятия с американской компанией Nike. Четыре завода, занимающиеся производством спортивной обуви различных моделей, обеспечивают ежегодный объем продаж на 200 млн долларов. На заводе Tuchman, где были предприняты усилия по кайдзен, производится обувь марки Nike (выпускается два миллиона пар в год).

Этот случай иллюстрирует два аспекта кайдзен. Во-первых, корпоративная команда кайдзен выбрала одну из самых серьезных проблем в гемба, связанную с качеством, и стала рассматривать ее как приоритетное направление для совершенствования. Это позволило обнаружить, что при рассмотрении аспектов качества был также найден наилучший способ уменьшения затрат. Во-вторых, в соответствии с предложениями консультантов по кайдзен, члены команды строго выполняли требования его восьми этапов (их совокупность называется историей кайдзен) и обнаружили, что это помогло им достичь планового показателя их деятельности.

История кайдзен – это стандартизированный формат для записи кайдзен-действий, осуществляемых в небольших группах наподобие кружков качества. Он используется и в тех случаях, когда надо сообщить о кайдзен-действиях, проводимых персоналом и менеджерами. История кайдзен включает следующие этапы:

Этап 1. Выбор темы. На этом этапе рассматриваются причины, по которым конкретный плановый показатель был выбран для совершенствования. Плановые показатели часто устанавливаются в соответствии с политикой руководства организации. Их выбор также основывается на приоритетах, степени важности, срочности или с учетом экономической ситуации.

Этап 2. Определение цели.

Этап 3. Понимание существующей обстановки. Члены команды кайдзен должны понимать существующие условия и проводить их анализ перед началом реализации процесса. Один из способов сделать это – прийти в гемба и следовать требованиям пяти принципов гемба. Другой метод – сбор данных.

Этап 4. Сбор и анализ данных, чтобы найти первопричину.

Этап 5. Определение корректирующих действий и их осуществление.

Этап 6. Оценка.

Этап 7. Принятие или пересмотр стандартов, чтобы предотвратить повторение несоответствий.

Этап 8: Анализ процесса и начало работы над следующими этапами.

История кайдзен выполняет требования цикла «планируй-делай-проверяй-воздействуй» (PDCA). Этапы 1–5 относятся к P («планируй»), этап 6 – к D («делай»), этап 7 – к C («проверяй»), а этап 8 – к А («воздействуй»). Формат истории помогает каждому решить проблемы на основе анализа данных и увеличивает визуализацию этого процесса. Кроме того, в рамках данного формата также возможно вести учет кайдзен-действий. В историях кайдзен, основанных на анализе данных, используются различные методы решения проблем, которые призваны помочь участникам понимать процесс совершенствования.

Кайдзен был впервые применен в компании Alpargatas в июне 1994 года экспериментальной командой, составленной из представителей персонала производственных, технологических и технических подразделений. В нее также вошли два оператора, для того чтобы постоянно принимать участие в проектах кайдзен. Сферы деятельности команды, которые были избраны для проведения усовершенствований, были связаны с повышением качества обувной продукции Nike, для того чтобы выполнить жесткие требования корпоративных стандартов по качеству.

Во время реализации проекта появились две сложные задачи. Сначала пришлось рассмотреть проблемы профессионального мастерства, поскольку процесс изготовления обуви включал много ручных производственных операций. Во-вторых, неудачи многих предыдущих усилий по совершенствованию качества приводили к повышению скептицизма служащих, и его предстояло преодолеть.

Команда, которой было поручено работать над проектом на постоянной основе в течение трех месяцев, один раз в день собиралась на официальные совещания. Кроме того, проводились неформальные встречи в течение дня, с учетом объема выполняемой работы. Консультант по кайдзен принимал участие в работе команды в течение трех рабочих дней в неделю. В начале реализации проекта он координировал весь процесс. Спустя несколько недель направлять деятельность группы начал корпоративный координатор по кайдзен, в то время как консультанты давали команде руководящие указания в отношении использования истории кайдзен и подхода гемба. В течение этих трех месяцев команда работала над решением двух главных проблем: использованием чрезмерного количества клея в продукции и качеством пяточной части обуви. Далее будет описана их работа над решением этих задач.

Этап 1. Определение темы. Качество сборки пяточной части обуви – это один из самых важных установленных параметров. В ходе самого последнего аудита системы менеджмента качества американский консультант по обувной продукции отметил, что качество сборки пяточной части обуви – самая срочная проблема, которую надо решить. Чтобы достичь желаемых усовершенствований, команда кайдзен выбрала мини-фабрику № 1, на которой осуществлялись производственные операции, связанные с вырубкой, стачиванием и формованием пяточной части обуви.

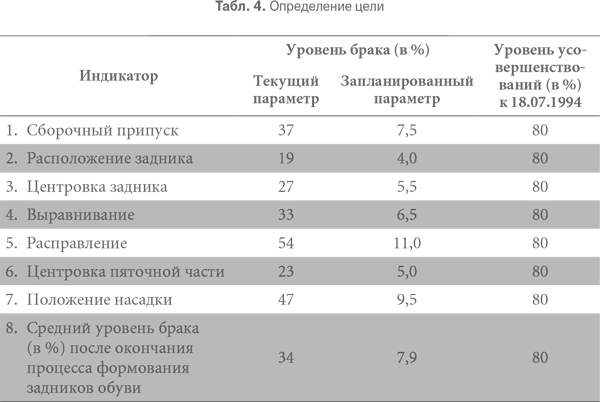

Этап 2. Определение целей (см. табл. 4).

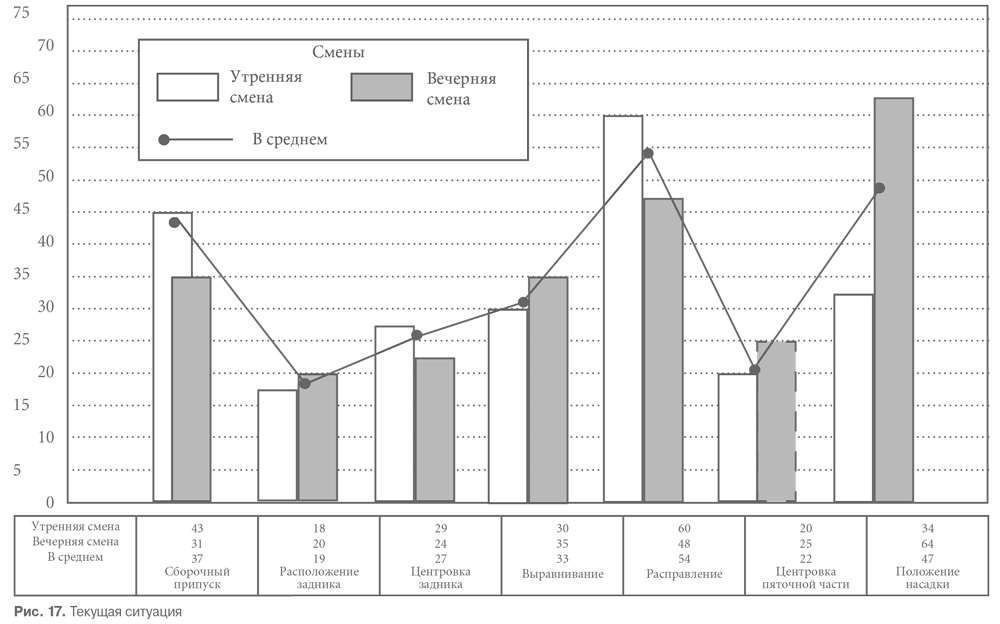

Этап 3. Текущая ситуация (см. рис. 17).

Этап 4. Анализ причин (см. рис. 18). Когда начался анализ, лишь немногие из членов экспериментальной команды предполагали, что их работа в конечном счете приведет тому, что в нее будут вовлечены другие подразделения, в частности, те, кто занимается предшествующими процессами (upstream processes) – стачиванием, вырубкой и спусканием краев деталей задника, а также обслуживанием, разработкой и проектированием продукции. Анализ показал, что клеящий материал, который использовался при совмещении шаблона и задника обуви, фактически приводил к смещению соединительного материала, что влияло на качество изделия.

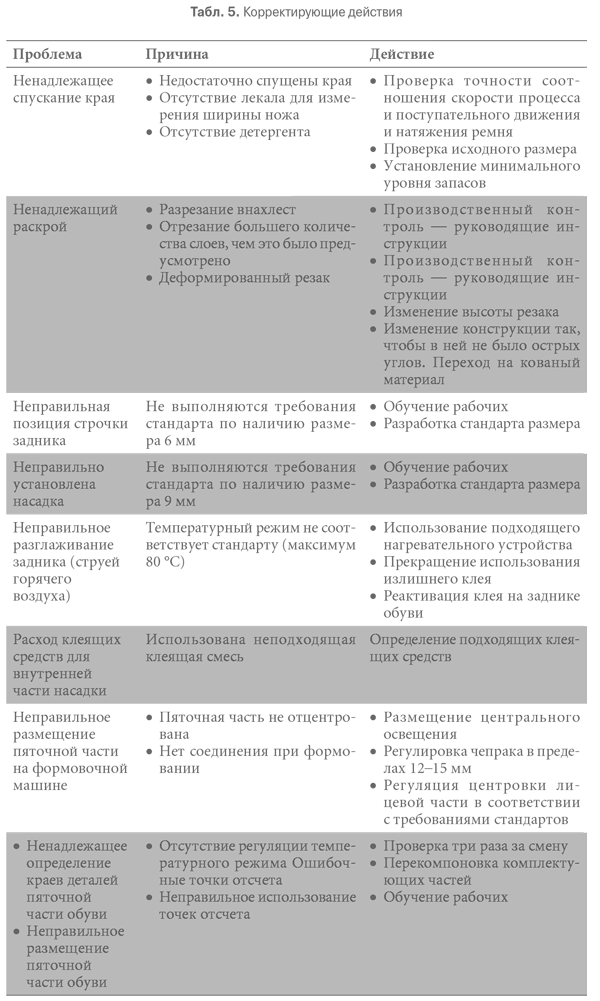

Этап 5. Корректирующие действия (см. табл. 5).

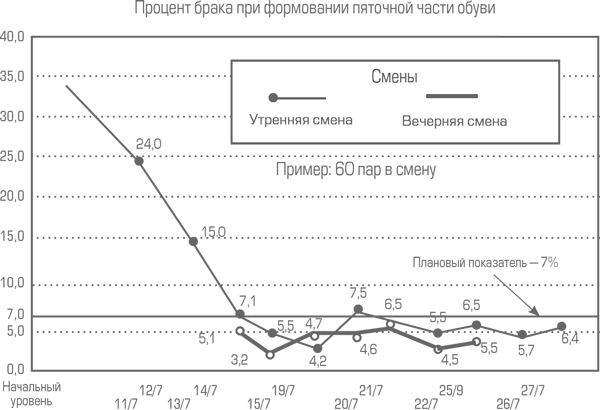

Этап 6. Оценка (см. табл. 6).

• Для внедрения новых методов иногда требовалось трансформировать рабочее место оператора, добавить новые и модифицировать действующие столы и разработать систему использования дополнительных устройств и инструментов.

• В рамках проекта мастер подразделения (член экспериментальной группы) получил консультации; он принял участие в процессе кайдзен, последовавшем за обучением, и поддерживал его внедрение.

• Мастер помогал поддерживать тесное взаимодействие между людьми гемба и группой кайдзен, что позволило рабочим приспособиться к новым методам работы.

• Группа разработала инструкции как основу для обучения рабочих; это привело к согласованному проведению операций в обеих сменах.

• Контрольный список, включающий аспекты регулирования, был размещен на задней части формовочной машины, которая предназначена для формования задника обуви; это позволило рабочим регулировать ее настройки, когда наблюдались отклонения от заданных параметров.

Этап 7. Обращение к проблемам и предотвращение повторения несоответствий. Команда ввела контрольную карту для индикаторов, а рабочие подготовили руководящие инструкции. Затем команда внедрила контрольные списки по качеству продукции и сбоям в работе, а руководство организации повсюду распространило новые стандарты для соответствующих секторов.

Этап 8. Последующие действия. Этот опыт передали остальным подразделениям завода и обратились к другим поставщикам клея.

Более 800 000 книг и аудиокниг! 📚

Получи 2 месяца Литрес Подписки в подарок и наслаждайся неограниченным чтением

ПОЛУЧИТЬ ПОДАРОКДанный текст является ознакомительным фрагментом.

Читайте также

Люди, ориентированные на успех в компании, имеют склонность подчиняться правилам компании

Люди, ориентированные на успех в компании, имеют склонность подчиняться правилам компании Всякого рода крупные организации очень похожи на школы и колледжи – учебные заведения, из которых большинство людей и приходят в эти организации. У них есть свои правила

Глава 3. «Страхование – главный бизнес нашей компании» Начало деятельности компании Berkshire Hathaway

Глава 3. «Страхование – главный бизнес нашей компании» Начало деятельности компании Berkshire Hathaway 1. Годовой отчет Berkshire Hathaway. 1985. C. 8.2. Buffett W The Security I Like Best // The Commercial and Financial Chronicle, 1951, December 6; Kilpatrick A. Of Permanent Value: The Story of Warren Buffett, rev. ed. Birmingham, AL: AKPE, 2000. P. 302.3. Годовой отчет Berkshire Hathaway. 1999.

34. Давайте смоделируем ситуацию. Вы создаете новый бизнес с нуля. Предположим, речь идет об «интеллектуальной» компании, выходящей на конкурентный рынок (скажем, об агентстве маркетинговых коммуникаций). Начальный капитал очень ограничен. У вас есть небольшая команда и опыт работы. С маркетинговой

34. Давайте смоделируем ситуацию. Вы создаете новый бизнес с нуля. Предположим, речь идет об «интеллектуальной» компании, выходящей на конкурентный рынок (скажем, об агентстве маркетинговых коммуникаций). Начальный капитал очень ограничен. У вас есть небольшая команда и

45. Имеет ли смысл обсуждать фирменный стиль и другие брендинговые элементы со всем коллективом компании? Мой опыт показывает, что этого делать нельзя (решения должны приниматься небольшой группой!). Иначе возникают серьезные конфликты и обиды

45. Имеет ли смысл обсуждать фирменный стиль и другие брендинговые элементы со всем коллективом компании? Мой опыт показывает, что этого делать нельзя (решения должны приниматься небольшой группой!). Иначе возникают серьезные конфликты и обиды Мой опыт показывает то же

Кайдзен и менеджмент

Кайдзен и менеджмент В контексте кайдзен у менеджмента есть две главных функции: поддержание и совершенствование (См. рис. 1–1). Поддержание – это действия, направленные на обеспечение имеющихся технологических, организационных и операционных стандартов, и поддержку

Кайдзен-история[5]

Кайдзен-история[5] Кайдзен-история – это стандартизированная форма для записи кайдзен-действий, выполненных небольшой группой (например кружком качества). Тот же формат используется для отчета о кайдзен-действиях, осуществленных администрацией и

Двухдневный гемба кайдзен и всеобщий корпоративный кайдзен

Двухдневный гемба кайдзен и всеобщий корпоративный кайдзен Когда вы идете в гемба и наблюдаете, как работают люди, какой путь проходит сырье, каким образом размещено оборудование, принимаете ли вы все как должное и считаете ли, что дела идут удовлетворительно? Или же вы

Координация кайдзен и управления эффективностью компании

Координация кайдзен и управления эффективностью компании В 2010 году в Sonae MC начали использовать и сбалансированную систему показателей (BSC). Сбалансированная система показателей – это метод оценки финансовых и нефинансовых составляющих эффективности компании.

Кайдзен продолжается

Кайдзен продолжается За пять лет Sonae MC добилась очень многого и стала первой крупной розничной сетью, которая блестяще освоила кайдзен. К концу 2011 года общая производительность выросла на 35 %, средний уровень запасов снизился на 14 %, уменьшились убытки, резко снизилось

Люди могут все: кайдзен в китайской компании, производящей электрооборудование

Люди могут все: кайдзен в китайской компании, производящей электрооборудование Этот кейс показывает, что результаты применения кайдзен целиком и полностью зависят от людей. Все – высшее руководство, менеджеры среднего звена и производственные рабочие – должны

Supremia: кайдзен в растущей компании

Supremia: кайдзен в растущей компании Стремительный рост компании вызывает массу изменений и может оказать разрушительное влияние на рабочие процессы и доставить серьезные неприятности, если ситуация выходит из-под контроля. Однако крупные преобразования открывают

Путешествие в кайдзен в компании Leyland Trucks

Путешествие в кайдзен в компании Leyland Trucks Компания Leyland Trucks Ltd., ведущий британский производитель большегрузных транспортных средств, занимается проектированием, разработкой и производством широкого ассортимента промышленных и военных грузовиков, которые продаются по

Кайдзен-действия

Кайдзен-действия В результате полученных данных команда кайдзен в компании Tres Cruces составила план из десяти нижеследующих пунктов:1. Отремонтировать электрический подъемник.2. Попросить поставщика туш разделять их на четыре части перед отгрузкой вместо того, чтобы

Метод «кайдзен»

Метод «кайдзен» Эдвардс Деминг познакомил японцев с концепцией постоянного совершенствования, которая получила известность как «кайдзен». Этот метод позволил японцам за несколько лет превратиться в нацию, производящую продукцию самого высокого качества практически в

«Кайдзен»

«Кайдзен» «Кайдзен», строго говоря, не просто один из принципов бережливого производства; его суть гораздо шире – это, пожалуй, целая философия управления. И именно «Кайдзен» дает понимание того, как действительно должно внедряться бережливое производство, чтобы быть

Философия Кайдзен

Философия Кайдзен Кайдзен – в прямом переводе с японского означает «изменения к лучшему».Под этим словом японцы на производстве понимают постоянное совершенствование, к которому причастны все, от руководителя до рабочего.Это весьма полное понятие, мимо которого