Глава 12 Дополнительные примеры улучшений – от истоков проблем к результатам на выходе

Глава 12

Дополнительные примеры улучшений – от истоков проблем к результатам на выходе

Потому что во многой мудрости многая печаль; и тот, кто умножает знание, умножает скорбь.

Екк. 1:18

Цель этой главы. Рассмотренные нами примеры улучшений на выходе системы невероятно просты. Немало подобных примеров вы встретите и в последующих главах. Цель этой главы – еще раз подчеркнуть, что ответственность за совершенствование системы лежит на менеджменте, который обязан понять ситуацию и действовать по обстоятельствам.

Замечание. Было бы неверным, глядя на примеры этой книги, предположить, что методы совершенствования системы примитивны. Улучшение может потребовать исследования одновременно двух или больше факторов с помощью планирования экспериментов. Испытания по одному показателю чреваты риском необнаружения взаимосвязи между парами показателей. Простой пример: одновременный прием алкоголя и антидепрессантов, в результате которого может усилиться седативное действие лекарства или степень опьянения. Другой общий пример – это мыло и стиральный порошок, используемые совместно, эти моющие средства нейтрализуют действие друг друга.

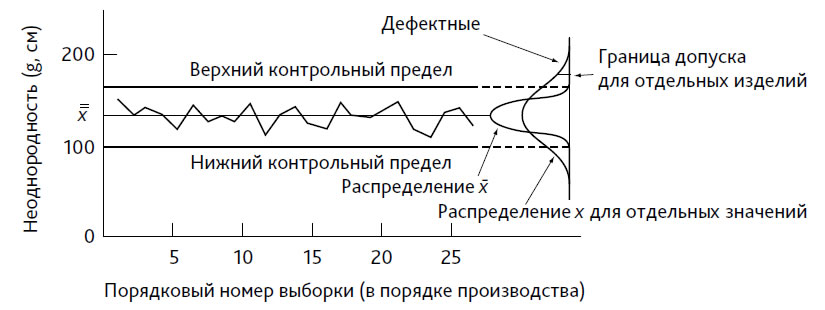

Рис. 42. Карта x для испытаний колес на однородность, заполняемая производственным рабочим. Распределение значений неоднородности для индивидуальных колес будет центрировано в точке x. Размах значений будет в ?3 = 1,73 раза больше расстояния между контрольными пределами для x

Пример 1. В этом примере показано, как путем простых изменений в системе можно практически исключить возможность появления дефектных изделий. По оси ординат на рис. 42 отложены средние значения (x) для выборок объемом n = 3 при испытаниях готовых колес на однородность. Цель испытания – проверка динамической балансировки колеса. Анализ карты показывает следующее[93]:

1. Производственный рабочий находится в статистически управляемом состоянии по отношению к своей работе (имеет четкий круг обязанностей). Точки за контрольными пределами отсутствуют.

2. Рабочий страдает от несовершенства системы. Он не в состоянии изменить систему и воспроизводимость процесса: время от времени он будет производить дефектное колесо, хотя он на хорошем счету у начальства и находится в статистически управляемом состоянии.

3. Работник соответствует квалификационным требованиям. Он достиг максимума своих возможностей.

4. Проблема в системе.

Действия начальника данной производственной линии (подбор лучшего исходного материала; улучшение обслуживания и более точная наладка оборудования) привели к сдвигу распределения в сторону меньших значений, в результате чего ни одно колесо не выходило за верхний предел допуска: дефектных колес больше не было.

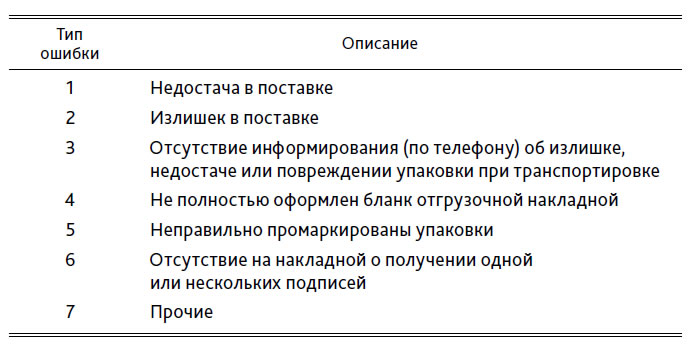

Пример 2. Второй пример взят из сферы обслуживания – области автомобильных перевозок. Водители грузовиков забирают груз у поставщика и доставляют его на терминал для перевалки. С терминала груз доставляется клиентам. Крупный перевозчик может иметь от 10 до 40 терминалов на территории или вблизи больших городов. Всю цепочку транспортных операций от получения до сдачи грузов проконтролировать весьма сложно. Допустить ошибку может и водитель. В приведенной ниже таблице перечислены шесть типов ошибок плюс категория «прочие». Хотя частота появления ошибок низка, полные потери существенны.

В ошибке № 1 водитель подписывает накладную на отгрузку 10 (например) коробок, однако позднее обнаруживается, что упаковок только 9. На каком этапе коробок стало 9? Может быть, накладная на отгрузку была составлена некорректно и коробок было меньше или, что бывает чаще, водитель оставил одну упаковку там, где загружался. Перечислим некоторые источники потерь вследствие ошибки № 1:

1. Примерно в 25 долл. обойдутся поиски пропавшей упаковки на площадке или определение местонахождения грузовика (находящегося в пути) с целью обнаружения пропажи.

2. В среднем 15 долл. будет стоить отослать водителя обратно к отправителю за недостающей упаковкой.

3. В 10 долл. обойдется отдельное размещение и хранение во время поисков 9 упаковок.

4. Если упаковка не будет найдена, то отправитель может на законном основании подать рекламацию. Перевозчик единолично отвечает за 10-ю упаковку. Ее стоимость может варьироваться от 10 долл. до 1000 долл. или более.

Очевидно, что ошибка № 1 может быть дорогостоящей. Любая из 7 ошибок гарантирует в среднем потерю 50 долл. Всего было зарегистрировано 617 ошибок, ущерб составил 31 000 долл. только по одним рекламациям. Умножаем эту цифру на 20, поскольку у нас 20 терминалов, и получаем полные потери от 7 ошибок 620 000 долл. (Здесь не учтены расходы на поиски и управленческие расходы.)

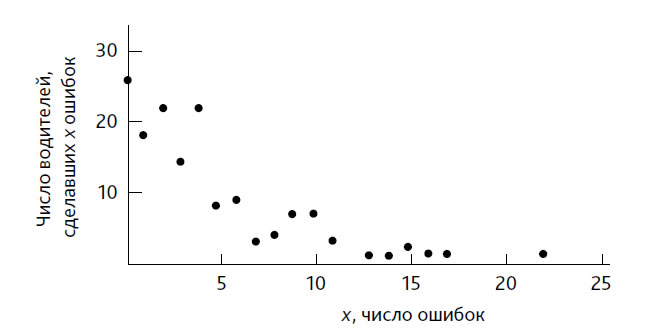

В течение года в компании работало 150 водителей. На рис. 43 показано распределение водителей по числу ошибок, все 7 типов ошибок объединены.

Рис. 43. Распределение водителей по числу ошибок, все 7 типов ошибок объединены

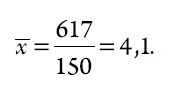

Представим механизм случайного распределения ошибок по водителям в виде большой чаши с тщательно перемешанными черными и белыми бусинами. Каждый водитель делает выборку объемом около 1000 или более бусин (число ездок, которые в среднем водитель совершает за год) и высыпает их обратно для перемешивания. Полное число ошибок на рис. 43 равно 617, и у нас 150 водителей. Оценка для среднего числа ошибок на одного водителя имеет следующий вид:

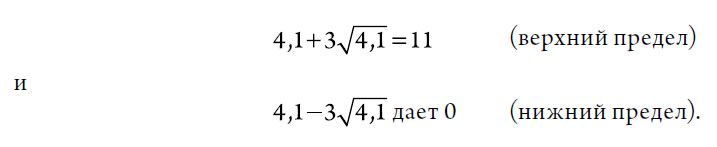

Верхний и нижний контрольные пределы рассчитываются как

Верхний предел означает, что водитель, сделавший больше 11 ошибок за год, не принадлежит системе. Он представляет собой особую причину потерь.

Водители делятся на две группы:

А. Водители, совершившие больше 11 ошибок.

Б. Водители, сделавшие 11 или меньше ошибок.

Что мы узнали с помощью этой простой статистической модели?

1. Семь водителей, сделавших более 11 ошибок, ответственны за 112/617, или за 18 %, всех ошибок.

2. Водители, допустившие менее 11 ошибок, демонстрируют потери, вызванные самой системой. Они и составляют систему и ответственны за 82 % ошибок (100 – 18).

Проблемы, связанные с людьми, не бывают простыми. Менеджменту следовало подождать с критикой водителей, принадлежащих к группе А, выяснив сначала, не работали ли эти водители на сложных или необычайно длинных маршрутах. Как оказалось, дело так и обстояло.

Из этого примера мы можем извлечь важный урок в сфере администрирования. Вышеупомянутая компания посылала каждому водителю, совершившему ошибку, письма-предупреждения. Неважно, допустил ли он одну ошибку за год или это была его 15-я ошибка: содержание письма не менялось. Письмо, посылаемое водителю из группы Б, деморализует: водитель понимает – его винят за ошибки, порожденные системой.

Здесь нужно на минутку остановиться и призадуматься: а что думает о менеджменте водитель, уже получивший 15 совершенно одинаковых предупреждений? И что должен думать тот водитель, который за исследуемый период допустил только одну-две ошибки, и тот, кто работал безупречно или провинился один раз за предшествующие шесть месяцев? Он получает письмо того же содержания, что и человек, сделавший 15 ошибок за исследуемый промежуток времени. Какое мнение он составит о менеджменте?

Слушатель моего семинара заметил, что в его родном городе полицейский, на которого поступает жалоба, получает одно и то же письмо-предупреждение, независимо от числа обращений с жалобами: единственная она за годы или 10-я за несколько недель. Хороший ли это менеджмент?

Я полагаю, что каждый клиент транспортных компаний, зная способ решения своей проблемы, должен поделиться этими знаниями с компанией, чтобы помочь ей уменьшить число ошибок. Ошибки обходятся потребителю дороже, чем перевозчику. Вот мои предложения.

Билл, у тебя есть двое ребят, которые постоянно суют нос куда не следует, наблюдая за водителями и делая всякие заметки. Они записывают маршруты, по которым движутся автомобили, следят, сколько времени тратят водители на поиск места для парковки и на перекус. Наверняка эти ребята могут принести пользу на другой работе. Так, некоторые погрузочные площадки находятся под открытым небом. Водитель пытается разобраться в накладной на ветру, под дождем, снегом и при плохом освещении. Пошли этих двух парней к потребителям, пусть они убедят их сделать навес над площадкой, провести реконструкцию освещения. Я полагаю, что отправители могли бы отделять одну партию груза от другой ленточками, или оставлять между ними проходы, или проводить мелом разделительную линию на полу, чтобы водитель не перепутал партии. Я полагаю, что клиентам следовало бы больше заботиться о том, чтобы накладные на отгрузку были заполнены разборчивым почерком.

Пример 3. У мелкого производителя обуви были проблемы с бесперебойной работой машины по пошиву, аренда которой стоила весьма дорого. Операторы тратили массу времени на повторную заправку нитей в машину, что было серьезной потерей.

Ключевым моментом оказалась общность проблемы для всех машин и всех операторов. Проведенные испытания показали, что причиной проблемы были некачественные нитки, которые владелец мастерской купил, поддавшись соблазну сэкономить. Потери из-за простоя оборудования превысили мнимую выгоду от покупки негодных ниток в сотни раз. Выгодная цена на нитки оказалась дорогостоящей ловушкой.

Это пример того, как мы обираем себя, когда соблазняемся низкой ценой, не думая о качестве и производительности.

Более качественные нитки устранили проблему. Провести это изменение было под силу лишь менеджменту. Операторы не могли уйти с работы и купить нитки получше, даже если бы догадались, в чем проблема. Они работают внутри системы. Нитки были также ее частью.

До этих простых и рутинных, но результативных исследований владелец считал, что все его беды проистекают из-за неопытности и небрежности операторов.

Пример 4. Число механиков, нужных в инструментальном цехе. В задачи инструментального цеха входит изготовление технологической оснастки и приспособлений, обновление и модернизация станочного парка, а также устранение причин отказа используемого оборудования на всем заводе. Время от времени мастер сталкивается с проблемой нехватки механиков для устранения аварий.

Как много аварий происходит в среднем в день?

Мастер не имел таких данных, однако возможное их число могло бы быть равным и 36, и 40.

Если предположить, что отказы независимы и не создают цепной реакции, то их число в день будет отвечать распределению Пуассона. Если среднее равно 36, то стандартное отклонение для этого распределения составит ?36 = 6.

36 + 3?36 = 54

Таким образом, разумно предположить, что максимальное число отказов составит 54. Графики, аккумулирующие будущий опыт, подтвердят или скорректируют ожидаемое значение числа отказов.

Если бы среднее число отказов в день равнялось 40, мастеру следовало бы готовиться к 58 авариям, а не к 54. Верхний предел восприимчив к среднему и к циклам.

Если мастера устраивает работа в аврале, допустим, раз в два месяца, он мог бы использовать в качестве верхнего предела двухсигмовую границу, что дало бы

36 + 2?36 = 48

Этот предел тоже чувствителен к среднему и к трендам, и это значение увеличивается на 4, в том случае, если среднее равно 40, а не 36.

Следующим шагом мог бы стать сбор данных изо дня в день в течение нескольких недель и построение карты хода процесса с целью анализа случайности распределения.

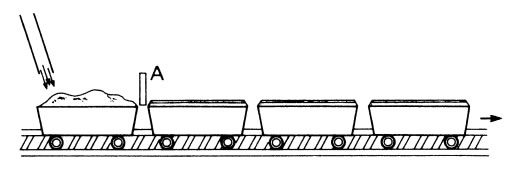

Пример 5. Идет погрузка окатышей железной руды в полувагоны, которые движутся мимо загрузочного желоба со скоростью примерно 4 мили в час.

Желательно: более однородная загрузка (нетто-тонна на полувагон).

Оператор, управляющий погрузкой, регулирует работу навалочного устройства, пытаясь достигнуть одинаковости веса. Однородность желательна по нескольким причинам. Возможно, что потребитель, заказывающий большое число вагонов, 100 или больше, хочет определить полный вес заказа и стоимость транспортировки с помощью выборки в 10 или 15 вагонов. Использование выборки снижает стоимость взвешивания вагонов, а также ускоряет движение вагонов при взвешивании. Желательно максимально использовать емкость каждого вагона, в то же время не допуская перегрузки. Окатыши, насыпанные в вагон с горкой, могут теряться, когда состав проходит поворот. Потеря до полутонны окатышей из вагона довольно обычное дело.

Было найдено решение (рис. 44). Тяжелая горизонтальная стальная балка (А на рис. 44) выравнивает загрузку на нужном уровне. Почему инженеры не подумали об этом раньше? Они предполагали, что оператор при должном старании сможет ограничить вариации. Им и в голову не приходило изменить саму систему.

Рис. 44. Полувагоны движутся мимо загрузочного желоба. Стальная балка А выравнивает загрузку на нужном уровне. Однородность желательна; также важна одинаковость веса. До того как установили стальную балку, приходилось сталкиваться со многими трудностями

Пример 6. Улучшенное производство чулок. В этом примере менеджмент мыслил перспективно и предвидел, что затраты в ближайшем будущем превысят доход, если только необходимые меры не будут предприняты немедленно[94]. Любой план по увеличению доли чулок первого сорта привел бы к росту чистого дохода и улучшил конкурентоспособность компании даже при текущих объемах производства. Были и другие причины для повышения качества продукции: рабочим платили поштучно, штрафуя их на две пары за каждую дефектную. Компания должна была оплачивать разницу между заработком рабочих за неделю и минимальной зарплатой, когда заработок не достигал установленного уровня. Любое повышение производительности было на руку как рабочим, так и компании. Первоначальные шаги:

1. Большой шаг вперед был сделан, когда менеджеры, предвидя проблемы, обратились за помощью к статистику (Дэвид Чамберс).

2. Вторым шагом было обучение менеджмента.

3. Затем по совету профессора Чамберса компания направила 20 мастеров и руководителей на 10-недельные курсы в университет Теннеси, где они проводили по 2,5 часа в неделю. Между прочим, курсы впервые дали этим 20 людям возможность познакомиться друг с другом и обсудить назревшие проблемы.

4. По окончании обучения менеджмент попросил мастеров применить принципы, которые они изучали, и отчитаться о достигнутых результатах. Отчет был представлен на одном из еженедельных совещаний, проведение которых было инициировано во время обучения. Руководство выразило пожелание, чтобы эти встречи стали форумом для обмена идеями между операционным персоналом. И эти совещания были успешными. Впервые мастера увидели, что их работа важна для менеджмента и для завода. Они создали рабочую группу, и у них впервые появился интерес к работе. Фактически эта группа была кружком качества, состоящим из мастеров, – ресурс, неиспользовавшийся ранее.

5. После нескольких совещаний мастеров консультант порекомендовал для начала изучить проблемы участка обработки петель. Этот участок выбрали потому, что: 1) там были проблемы; 2) мастер участка изучил философию контроля; 3) этот мастер умело взаимодействовал с операторами станков и другими бригадирами.

Первый шаг. На выходе производственной линии чулки распределялись по сортам – первый сорт, нестандартные, второй, третий и тряпичный утиль. Некий делец, покупавший тряпки, обнаружил, что некоторые из них могут быть проданы как третий сорт или даже как нестандартные. Он нанял штопальщиц и превратил большую часть лоскутов материи в первый сорт.

Важно отметить, что стоимость производства тряпок такая же, как и стоимость производства изделий первого сорта. Прибыль, однако, приносит только первосортная продукция. Нестандартные, второсортные и третьесортные изделия продаются по цене, равной или ниже себестоимости; тряпки – почти даром.

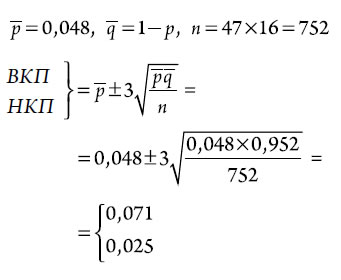

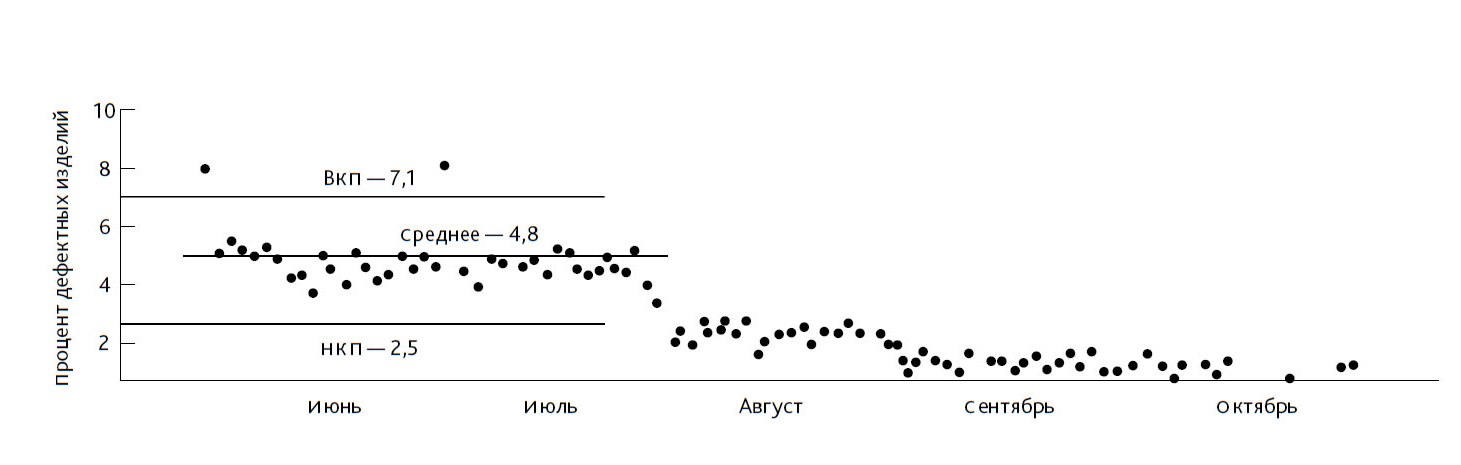

Одним из первых шагов стало учреждение контроля обработки петель, чтобы узнать, находится ли система в статистически управляемом состоянии или есть свидетельства больших вариаций из-за специальных причин. Предприятие работало в две смены – дневную и вечернюю. Контроль 16 пар в день для каждой петельщицы был введен в первый рабочий день июня. Два месяца, июнь и июль, были отведены под испытательный период. Всего в этот период ежедневно трудились 47 человек. Общий процент дефектных изделий для каждой из 47 петельщиц показан на рис. 45. Оказалось, что средний показатель для всех работниц равен 4,8 % дефектных изделий с контрольными пределами, вычисляемыми следующим образом:

Две точки (два дня) вышли за контрольные пределы. Для первой точки объяснение состояло в том, что ранее участок не подвергался контролю и присутствие наблюдателей лишило операторов спокойствия. Вторая точка выпала из управляемого состояния потому, что нововведение пришлось на понедельник после праздничной недели (4 июля[95]), когда завод не работал (т. е. имел место эффект «утро понедельника», но только в большем масштабе).

Шок для менеджмента. Между прочим, вице-президент по управлению был на грани паники, увидев значение 4,8 % для второсортной продукции. Он и не знал, что производит. Он заявил, что компания не могла бы существовать, выпуская 4,8 % продукции ниже первого сорта. Бизнес бы разорился. Он забыл, что завод работает уже 65 лет.

Рис. 45. Карта для процента чулок пониженной сортности. Июнь и июль образуют испытательный период. Преобразования начались в конце июля. Улучшения наступили сразу же, что видно из карты для августа и сентября, и продолжились за пределом диапазона, показанного на карте

Единственный учет велся лишь для числа низкосортных чулок на операциях подбора пар и упаковки. От этой точки проследить причины проблем было невозможно. Другими словами, менеджмент не имел понятия, где искать причины.

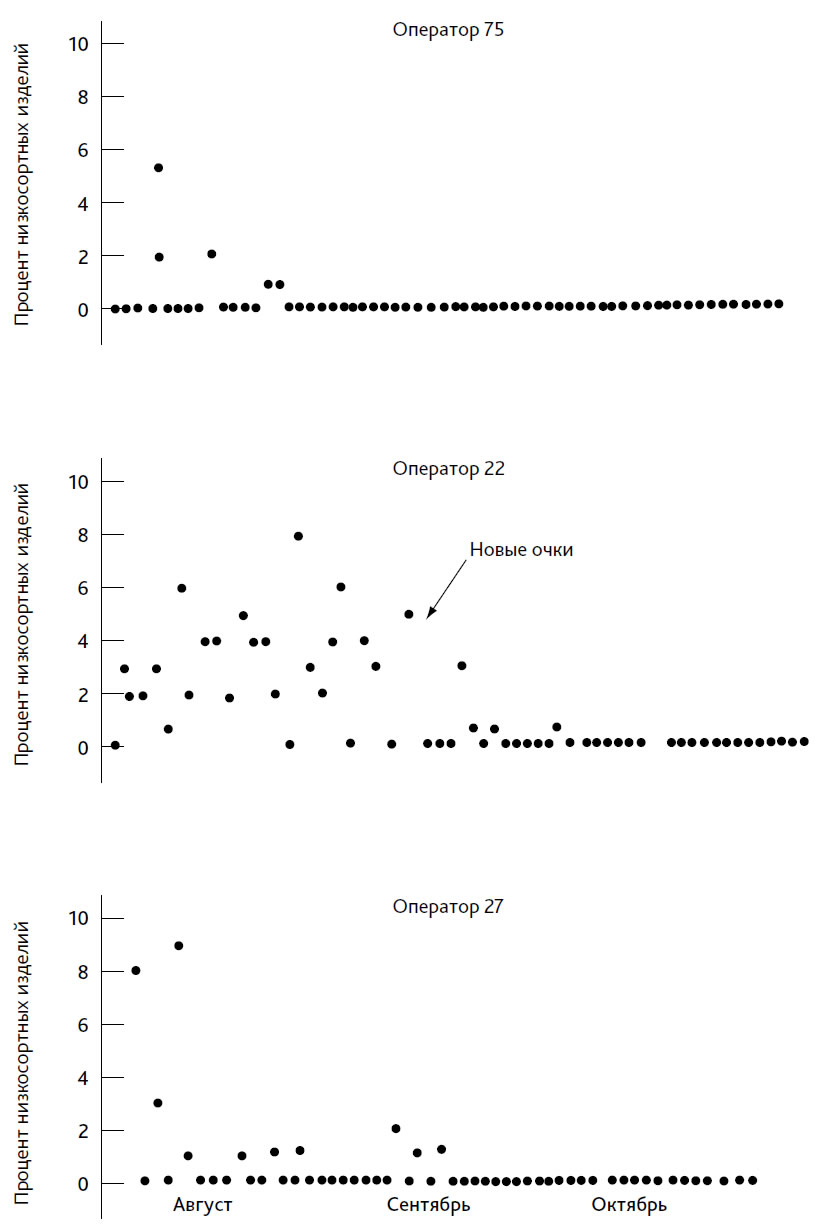

Карты для каждой работницы (рис. 46). Следующим шагом стало обеспечение каждой петельщицы собственной контрольной картой, с тем чтобы она могла из недели в неделю наблюдать собственную производительность. Приведенные ниже комментарии относительно некоторых индивидуальных карт могут представлять интерес для читателя:

Оператор 75. Превосходная петельщица. Мастер, ко всеобщей выгоде, внедрил многие методы ее работы в общие процедуры отдела.

Оператор 22. Эта петельщица работала в июле намного хуже, чем в июне. Мастер, оценив ее работу, отправил работницу в отдел персонала с предписанием проверить зрение. Оказалось, что предыдущий осмотр проводился восемь лет назад. Окулист обнаружил, что она ослепла на левый глаз, а правый видел на уровне 6/20. Он смог скорректировать зрение на ее правом глазу до уровня 20/20. Качество ее работы сразу же повысилось, а зарплата выросла на 19 центов в час.

Рис. 46. Карты для трех петельщиц

Эта история с оператором № 22 заставила менеджмент задуматься о важности введения политики контроля зрения. Они поняли, что такому контролю подвергаются только работницы, проходящих обучение в школе петельщиц при предприятии в течение шести недель. Но если претендентом на вакансию была работница с соответствующим опытом, процедура приема предусматривала лишь выполнение пробной работы, по результатам которой бригадир решал, справится ли она с данной работой. Для постоянных сотрудников обследование не было обязательным.

Новая политика состояла в проверке зрения всех петельщиц и в установлении сроков регулярных повторных обследований.

Первое обследование показало, что у 12 операторов проблемы со зрением, мешающие им качественно выполнять работу.

Оператор 27. Этот оператор показал самые худшие результаты за время испытательного периода. Мастеру даже не пришлось анализировать ее показатели, он просто продемонстрировал ей карту. Ее ответ: «Я работаю здесь пять лет, и впервые услышала, что надо быть поаккуратнее. Я бы могла работать гораздо лучше, если бы это имело значение». Записи, относящиеся к этой работнице в августе и в следующие месяцы, демонстрируют значительное улучшение.

Другая петельщица (ее карта не показана), допускающая многочисленные ошибки, выходящие за групповые контрольные пределы, объяснила, что она работает на этой работе пять лет и никто ни разу не объяснил ей смысл данной работы. Она наблюдала за работой остальных и переняла много плохих приемов, все еще не понимая сути работы.

Итоговые достижения. Ведение записей стало одним из постоянных улучшений. Уровень дефектности начал снижаться в августе, первом месяце, когда собственно начались изменения, и упал сначала до 2,4 %, затем до 1,4, 1,3, 1,2, 1,1 и, наконец, к февралю опустился до 0,8 % – колоссальное улучшение всего лишь за семь месяцев. Вместо того чтобы выпускать каждую неделю 11 500 пар низкосортных чулок, отдел произвел в феврале меньше 2000. В результате:

Возросла доля первосортных чулок.

Снизились затраты, увеличилась прибыль.

Повысились заработки сотрудников в связи с ростом производительности (между прочим, при меньших усилиях).

Потребителям демонстрировались доказательства обеспечения качества – помощь отделу продаж.

Резко снизилось число рекламаций.

Чистая стоимость программы была близка к нулю. Увеличилось число контролеров, но некоторые виды 100 %-ного контроля были упразднены из-за ненадобности. Карты вела одна секретарша. Дополнительных штатных единиц не потребовалось.

Напоминаю читателям, что улучшения были сделаны силами тех же самых людей и не потребовали нового оборудования.

Более 800 000 книг и аудиокниг! 📚

Получи 2 месяца Литрес Подписки в подарок и наслаждайся неограниченным чтением

ПОЛУЧИТЬ ПОДАРОКДанный текст является ознакомительным фрагментом.

Читайте также

Глава 6 Дополнительные соображения о теории экономических циклов

Глава 6 Дополнительные соображения о теории экономических циклов В этой главе представлены некоторые дополнительные соображения, проясняющие различные аспекты теории экономических циклов Эти размышления предназначены для того, чтобы продвинуть наше исследование,

Глава 35 Дополнительные объекты

Глава 35 Дополнительные объекты Идея отражать одну присутствующую в имущественном комплексе вещь в виде нескольких зарегистрированных в системе учета объектов сделалась необычайно популярной. Бухгалтеры не могли уже остановиться и обдумать, что же такое они делают и

Глава б Дополнительные соображения о теории экономических циклов

Глава б Дополнительные соображения о теории экономических циклов В этой главе представлены некоторые дополнительные соображения, проясняющие различные аспекты теории экономических циклов Эти размышления предназначены для того, чтобы продвинуть наше исследование,

На выходе из экономического коллапса

На выходе из экономического коллапса То, что к власти его привела самая настоящая революция, сам Ельцин, возможно, до конца и не понимал. Но зато он полностью отдавал себе отчет в том, что для установления в России демократии и капитализма потребуются преобразования

Свалка на выходе

Свалка на выходе По-настоящему серьезная паника на рынке началась во вторник 11 августа. Рубль обменивался по курсу вне коридора. Рынок ГКО рушился на глазах: доходность трехлетних бумаг выросла со 124% по итогам предыдущей торговой сессией до 205%. Фондовому рынку дальше

Глава первая. У истоков

Глава первая. У истоков Когда первобытный человек впервые сделал каменный топор и лук, это ещё не была экономика. Это была, так сказать, только техника. Но, имея несколько топоров и луков, группа охотников убила оленя. Мясо этого оленя было поделено между ними, по всей

Глава первая. У истоков

Глава первая. У истоков Когда первобытный человек впервые сделал каменный топор и лук, это еще не была экономика. Это была, так сказать, только техника. Но, имея несколько топоров и луков, группа охотников убила оленя. Мясо этого оленя было поделено между ними, по всей

Контроль на выходе

Контроль на выходе Контроль на выходе включает в себя преобразование поставленных целей в конкретные, измеримые стандарты, поиски путей для измерения этих стандартов, отчет по полученным результатам в благоприятной для потребителя форме, пояснения по экстраординарным

Перевес при выходе

Перевес при выходе Если это возможно, сигналы выхода также должны иметь перевес. К сожалению, измерить перевес в данном случае гораздо сложнее. Это важно, потому что выход зависит как от сигналов входа, так и от сигналов выхода. Другими словами, вы не можете изолировать

У истоков сбережения

У истоков сбережения Стремясь изменить то, что есть, на то, что должно быть, Рич осознаёт, что его возможности в добыче пищи и воды можно увеличить. Очень вероятно, что, смастерив несколько крысоловок, он обеспечит себя шестью жареными крысами в день вместо четырех. Если бы

Дополнительные примеры маркетинга с элементами образования

Дополнительные примеры маркетинга с элементами образования Я работал с компанией, которая продавала программы для расчета налогов (для бухгалтеров и юристов). Она акцентировала свое внимание на производственных данных: «Вот наша таблица для расчета налогов, и вот что

Примеры юридических проблем

Примеры юридических проблем Законодательство и его многочисленные разветвления для среднего человека довольно абстрактны. Многие люди, возможно, с трудом представляют себе, каким образом сотрудники по связям с общественностью, просто передавая информацию, могут войти

Глава 11 Общие и особые причины вариабельности и возможности улучшений. Стабильная система

Глава 11 Общие и особые причины вариабельности и возможности улучшений. Стабильная система Воистину тот, кто пользуется благосклонным вниманием, но не умеет слушать других, зануда. Чосер. The Tale of Melibeus Оба моих уха болят от всей вашей никчемной болтовни. Чосер. Пролог к The Tale

Внедрение улучшений

Внедрение улучшений Когда план улучшений одобрен и ничто не мешает приступить к его реализации, вы вдруг понимаете, что результат непредсказуем, пока этот план не будет опробован. План требует устранения затрат и перераспределения между тремя рабочими работы, которую

Бонусная глава. Дополнительные материалы

Бонусная глава. Дополнительные материалы Приемы быстрой генерации клиентов. Кейсы Джея Абрахама Мы всегда помним о том, что новые клиенты нам достаются не просто так, мы их покупаем.Если цена покупки клиента соразмерна с его ценностью, то есть последняя раз в десять

4.2. Этапы создания системы улучшений

4.2. Этапы создания системы улучшений Когда вы определили, чего хотите добиться и что может помешать, распланируйте путь, по которому будет проходить внедрение системы непрерывных улучшений на предприятии.Выбор параметров. Даже если у вас есть средства, сначала система