Приложение Ε (обязательное)

Приложение ?

(обязательное)

Статистические методы контроля и повышения качества

1 Контрольные листки

Процесс сбора и регистрации данных осуществлять довольно сложно. Обычно чем больше людей собирают данные, тем больше вероятность появления ошибок в процессе записи.

При проведении текущего и входного контроля заготовок, деталей, готовой продукции, сырья, полуфабрикатов и т.д.; при анализе оборудования и технологических процессов, анализе брака и во многих других случаях используются контрольные листки.

Контрольные листки – бумажный бланк для систематического сбора данных о процессе, на котором заранее напечатаны контролируемые параметры, с тем чтобы можно было легко и точно записать данные измерений, и который позволяет выяснить причины выявленных изменений, например качествах продукции, процесса, услуги.

Цель разработки и использования контрольных листков – облегчить процесс сбора данных и автоматически упорядочить данные для эффективности их дальнейшего использования.

Пример – Графическое представление данных протокола хронометража выполнения НИР относительно дат практических занятий.

Контрольные листки дают возможность в любой момент установить тенденцию изменения качества и в случае его ухудшения принять необходимые меры. Их составляют в строгом соответствии с поставленной целью так, чтобы на основе собранных данных можно было выработать правильную стратегию по улучшению работ.

Формы бланков и методы применения контрольных листков должны постоянно совершенствоваться в зависимости от поставленной задачи с целью сбора конкретных данных, необходимых и достаточных для решения этой задачи. При разработке формы бланков необходимо обращать внимание на следующие моменты:

– способы заполнения контрольных листков должны быть предельно простыми (например, значки V, о, X, ? или простые цифры и т.д.);

– число пунктов проверки, которую выполняет исполнитель, должно быть оптимальным (по возможности меньшим);

– форма бланка должна быть простой, чтобы не затруднять заполнение, чтение, проверку, а также удобной для суммирования и анализа данных.

Контрольные листки следует печатать на хорошей бумаге, чтобы не расплывались чернила, и удобного формата (для использования и хранения рядовыми исполнителями). Всех лиц, которые заполняют контрольные листки, предварительно обучают и инструктируют, так как ошибки при заполнении листков влекут за собой ошибочные выводы; стремление исполнителей самостоятельно разрабатывать и применять контрольные листки должно всячески поощряться.

Примечание – Примером контрольных листков являются анкета для оценки работы группы и протоколы хронометража выполнения НИР, используемые на практических занятиях.

Сбор данных с помощью контрольных листков не требует больших затрат труда и времени, так как речь идет только о регистрации результатов контроля, который все равно проводится исполнителем или сотрудником ОТК.

Диапазон использования контрольных листков очень широк, их вид и содержание – самые разнообразные.

2 Временной ряд

Временной ряд – графическое представление изменения показателя качества, как правило, относительно времени его регистрации.

Примечание – Примером временного ряда может являться графическая интерпретация оценки фактического времени выполнения НИР по соответствующему протоколу.

3 Причинно–следственная диаграмма

Оценивая любой процесс с точки зрения изменения качества, можно рассматривать его как некую совокупность факторов изменчивости. Структуру или характер этих многофакторных отношений можно оценить благодаря систематическим наблюдениям. Диаграмма «причина—следствие» служит средством, позволяющим выразить эти отношения в простой и доступной форме.

Диаграмма «причина—следствие» – схема, показывающая отношение между показателем качества и воздействующими на него факторами.

Считается, что эту диаграмму в 1953 г. впервые применил профессор Токийского университета Каору Исикава, обсуждая проблему качества на одном из заводов и суммировав мнения инженеров в виде диаграммы «причина—следствие». Диаграмма оказалась очень полезной, получила широкое распространение во многих компаниях Японии и была включена в японский промышленный стандарт.

Диаграмма причин и следствий:

– разбивает проблемы на маленькие кусочки;

– позволяет идентифицировать возможные причины;

– дает возможность многие причины представить графически;

– показывает, как взаимодействуют различные причины;

– следует правилам мозгового штурма, когда идеи генерируются;

– позволяет определить наиболее вероятную определяющую причину брака.

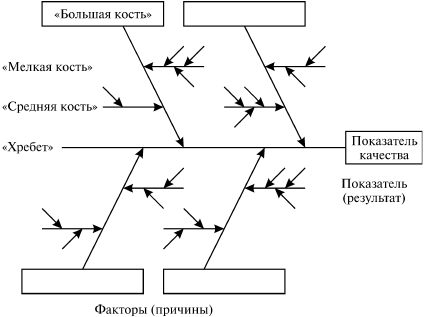

Существует много способов построения причинно–следственной диаграммы. Наибольшее распространение получила диаграмма «причина—следствие» с целью определения причин. Построение такой диаграммы происходит в соответствии с рисунком E.1:

1) определить объект анализа и написать его в середине правого края чистого листа бумаги. Слева направо провести прямую линию – «хребет». Записанный объект анализа заключить в прямоугольник;

2) написать факторы изменчивости, влияющие на объект, например природные (сырье), технические, технологические, организационные, экономические, социально–экономические, заключить их в прямоугольники и соединить с «хребтом» стрелками в виде «больших костей хребта»;

3) написать причины (вторичные), влияющие на факторы изменчивости («большие кости»), и расположить их в виде «средних костей», примыкающих к «большим»;

4) написать причины третичного порядка, влияющие на вторичные причины, и расположить их в виде «мелких костей», примыкающих к «средним»;

5) ранжировать причины по их значимости и выделить особо важные, оказывающие предположительно наибольшее влияние на объект анализа;

6) нанести на диаграмму всю необходимую информацию и отметить те причины, которые оказывают наибольшее воздействие. Так, можно особо важные причины обвести тремя кружками, важные – двумя, а маловажные – одним.

Рисунок Е.1 – Структурная диаграмма причин и результатов (диаграмма Исикавы)

После составления диаграммы «причина—следствие» надо с помощью объективных данных оценить силу отношений «причина—следствие». Чтобы это было возможным, и показатель качества, и причины, на него влияющие, должны быть измеряемы. Если их невозможно измерить, надо все–таки попытаться это сделать или найти показатели–заменители. Анализ причин с помощью собственного опыта или знаний важен, но устанавливать их значимость только на основе субъективных представлений или впечатлений опасно.

Причинно–следственную диаграмму следует постоянно совершенствовать, так как только в этом случае можно получить действительно ценную диаграмму, которая поможет в решении проблем и в то же время повысит вашу собственную квалификацию и знание технологии.

В настоящее время эта диаграмма используется во всем мире не только для определения качества продукции. С помощью схемы Исикавы можно решать широкий спектр конструкторских, технологических, технических, организационных, экономических, социальных и других проблем.

4 Диаграмма Парето

На изменение качества влияет бесчисленное количество причин. Некоторые из них сильно влияют на изменение качества (немногочисленные существенно важные), а значительно большее число причин оказывает лишь незначительное воздействие, и ими можно пренебречь (многочисленные несущественные).

Диаграмма Парето – это особый тип гистограммы, используемый с целью определения проблемы, над которой надо работать в первую очередь, чтобы улучшить процесс. Диаграмма базируется на правиле 20/80 (80% проблем происходят только из–за 20% возможных причин) и позволяет объективно представить фактическое положение дел в понятной и наглядной форме.

В 1897 г. итало–американский экономист и математик В. Парето (1835–1923) изобрел формулу, показывающую, что блага распределяются неравномерно. Парето изучал распределение богатств у населения и обнаружил, что 20% населения обычно владеют 80% богатств. Делая широкое обобщение, он получил эмпирическое правило, из которого, в частности, следует, что 20% сотрудников составляют 80% от общего числа прогульщиков, 20% потребителей делают 80% покупок и т.д. Для нашего случая из этого правила следует, что 20% проблем могут вызвать 80% брака.

Эта же теория в 1907 г. была проиллюстрирована на диаграмме американским экономистом М.С. Лоренцем. Оба ученых показали, что в большинстве случаев наибольшая доля доходов или благ принадлежит небольшому числу людей.

Американский специалист по качеству Д.М. Джуран применил диаграмму и формулу М. Лоренца в сфере контроля качества для классификации причин возникновения дефектов и назвал этот метод анализом Парето. Он указал, что в большинстве случаев подавляющее число дефектов и связанных с ними потерь возникает из–за относительно небольшого числа причин.

Различают два вида диаграмм Парето:

– по результатам деятельности (в области качества, при расчете себестоимости, установлении сроков поставок или в области безопасности);

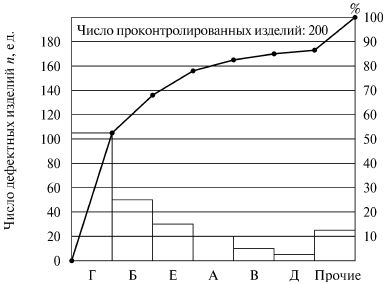

Пример – Диаграмма Парето по типам дефектов приведена на рисунке Е.2 .

Рисунок Е.2 – Диаграмма Парето по видам брака

– по причинам (исполнитель, оборудование, сырье, организация работы).

Кумулятивные линии помогают ответить, например, на такой вопрос: какие группы причин образуют 70% дефектов?

При построении диаграмм Парето следует выполнять следующие рекомендации:

– целесообразно использовать разные принципы классификации и строить много диаграмм Парето, так как суть проблемы можно уловить, только рассматривая процесс с разных точек зрения;

– нежелательно, чтобы группа «прочие» составляла большую долю. Если такое происходит, значит, классификация объектов исследования была проведена неправильно и слишком много объектов попало в одну группу. В этом случае надо использовать другой принцип классификации;

– если данные можно представить в денежном выражении, лучше всего показать это на вертикальных осях диаграммы Па–рето. Если представить данные в денежном выражении невозможно, то само исследование может оказаться неэффективным, так как затраты – самый важный критерий оценки качества организации и управления;

– если нежелательный фактор (причину) можно устранить с помощью простого решения, это надо сделать незамедлительно, независимо от того, незначителен он или нет.

Данные, представленные на диаграмме Парето, нужны для корректной оценки состояния и разработки мероприятий по улучшению работы. Поэтому важно, чтобы таким анализом владели непосредственные исполнители – рабочие, контролеры, руководители производственных участков, начальники цехов, мастера, экономисты, технологи и др.

5 Контрольные карты

Несмотря на стремление удержать на постоянном уровне различные факторы, тем не менее наблюдаются определенные изменения, которые, в свою очередь, вызывают разброс (рассеивание) показателей качества. Различают неизбежное и устранимое рассеивание показателей качества.

Неизбежное рассеивание вызвано случайными погрешностями процесса. Величину неизбежного рассеивания конкретного процесса нужно уметь оценить, поскольку эта величина должна быть уже предусмотрена в стандартной норме или допуске.

Устранимое рассеивание вызвано систематическими погрешностями процесса, которые возможно и необходимо устранить после их выявления.

Контрольные карты – это линейный график, показывающий динамику процесса, т.е. изменение показателей качества во времени. Необходимые статистические характеристики для построения контрольных карт рассчитываются на основании биномального распределения. Эти карты снабжены шкалой, на которой указаны границы регулирования, отделяющие зоны случайного рассеивания от зон неслучайного рассеивания.

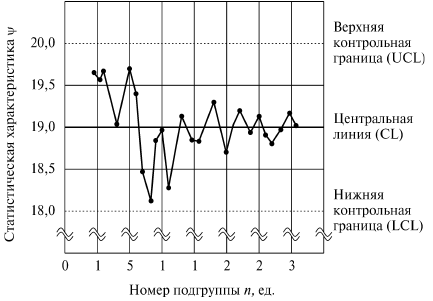

Общий вид контрольной карты приведен на рисунке Е.3.

Рисунок Е.3 – Схематический вид контрольной карты

Для оценки границ регулирования (контрольных границ) применяется трехкратное среднее квадратичное отклонение (3?). Часто на контрольной карте проводят пределы еще и при ± 2?.

Тогда любое выборочное значение, попадающее за границы ± 2?, может служить предостережением о грозящей ситуации выхода процесса из состояния статистической управляемости. Поэтому границы ± 2? иногда называют предупреждающими.

Всякий процесс, обладающий статистической управляемостью, характеризуется тем, что его точки не выходят за границы регулирования. Если процесс управляем, то он предсказуем.

Случайное рассеивание – это погрешности процесса, которые обусловлены изменениями качества сырья и материалов (в пределах допустимых отклонений), а также изменениями в условиях производства.

Неслучайное рассеивание возникает в результате использования нестандартного материала или сырья, из–за нарушений технологического режима, вследствие недоработки технологической документации либо в результате неожиданного выхода из строя оборудования, средств измерений и т.д.

Если точки, наносимые на контрольную карту, не выходят за границы регулирования, то процесс считают протекающим стабильно. Если же точки на контрольной карте выходят за контрольные границы или имеются структуры вариабельности, то это означает, что возникли причины (неслучайное рассеивание), которые должны быть выявлены и устранены.

Для выбора показателей качества, которые в первую очередь должны подвергаться контролю, рекомендуются следующие принципы.

1. Поскольку показателей качества много, то необходимо отобрать прежде всего те из них, которые имеют непосредственное отношение к назначению изделия.

2. В число контролируемых следует включить показатели качества сырья, полуфабрикатов, комплектующих.

3. Контролировать целесообразно те показатели качества, которые легко поддаются измерению.

4. При контроле процесса следует проверять такие показатели, на величину которых можно воздействовать.

5. В тех случаях, когда непосредственное измерение показателей качества процесса затруднено с технической или экономической точки зрения, останавливаются на тех показателях, которые имеют корреляцию с данными.

Существует масса всевозможных карт, которые можно разделить на два типа:

1) контрольные карты для количественных переменных, отражающих конкретные измерения показателей процесса (температура, размер, вес, товарная масса, отгрузка и т.п.);

2) контрольные карты для качественных переменных, фиксирующих общее измерение всего процесса (число рекламаций на заказ, число заказов в единицу времени, частота прогулов, число опечаток в письме и т.д.).

При интерпретации данных контрольных карт пользуются следующими терминами:

• особые точки – любые точки выше границ регулирования;

• серия – семь или больше последовательных точек над или под центральной линией;

• 1 из 20 – это более чем одна точка в 20 последовательных точках, близких к границам регулирования (по внутренней трети поля допуска);

• тренд (дрейф) – любое систематическое повышение или понижение пяти или более последовательных точек либо сдвиги семи или более точек.

6 Гистограммы

Основу любого анализа (исследования) составляют данные, полученные в результате контроля и измерения одного или нескольких параметров изделия (информация о качестве). Во всех без исключения отраслях промышленности требуется проведение анализа точности и стабильности технологических процессов, осуществление наблюдений за качеством продукции и отслеживание различных показателей производства.

Ряд измерений представляет собой неупорядоченную последовательность значений параметра, поэтому на его основе невозможно сделать конкретные выводы.

Для аналитического осмысления информации о качестве (статистические данные) часто строят гистограмму распределения, т.е. используют метод представления данных, сгруппированных по частоте попадания в определенный (заранее установленный) интервал.

Гистограммы – это графики частотных столбцов, которые показывают статистическую картину поведения процесса.

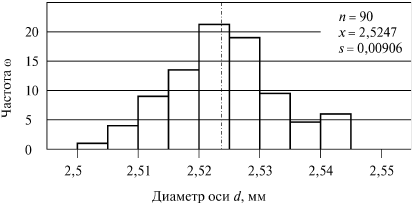

Построение гистограммы включает несколько этапов, которые приведены на рисунке Е.4:

Рисунок Е.4 – Гистограмма для определения размеров диаметра оси

1. Провести горизонтальную ось и нанести на нее шкалу в единицах величин измеряемых данных.

На горизонтальной оси с обеих сторон (перед первым и последним интервалами) оставить свободное место, приблизительно равное единице шкалы.

2. Провести две вертикальные оси в концах свободных интервалов горизонтальной оси. Нанести на левую вертикальную ось масштаб частот, а на правую – шкалу относительных частот, если они понадобятся.

3. Нанести на горизонтальную ось границы классов.

Примечания

1 Границы (размеры) классов определяются так, чтобы размах делился на интервалы равной ширины.

2 Необходимо учитывать, что при слишком большом числе интервалов картина распределения будет искажена случайными зигзагами частот, слишком малочисленных при узких интервалах. При слишком малом числе интервалов характерные особенности распределения будут сглажены. Рекомендуется брать число интервалов (е) в пределах 8—10 при числе наблюдений 100—150. Для числа наблюдений 200—300 и более оптимальное число интервалов е = 10—20.

4. Пользуясь интервалом класса как основанием, построить прямоугольник, высота которого соответствует накопленной частоте этого класса.

5. Нанести на график линию, представляющую среднее арифметическое, а также линии, представляющие границы допуска, если они есть.

6. На чистом поле гистограммы указать происхождение данных (период, в течение которого собирались данные, и т.п.), число данных и, среднее арифметическое X и среднее квадратичное s.

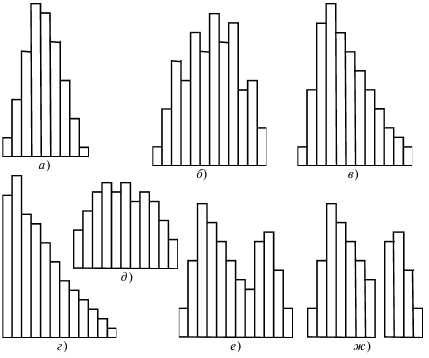

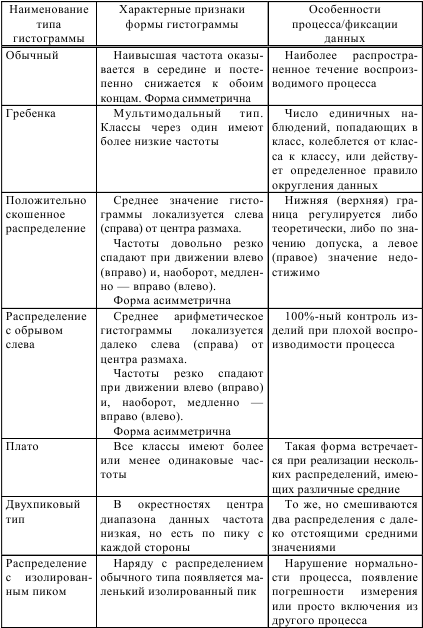

Гистограмма при простоте построения дает много полезной аналитической информации о разбросе (рассеивании) качественных показателей, средних значениях, о точности и стабильности технологических процессов, о возможной точности технологического оборудования. Наиболее характерные типы гистограмм приведены на рисунке Е.5.

Рисунок Е.5 – Характерные типы гистограмм: а – обычный тип; б —гребенка; в – положительно скошенное распределение; г – распределение с обрывом слева; д) плато; е – двухтупиковый тип; ж – распределение с изолированным пиком

Интерпретация этих типов гистограмм может быть дана по следующим признакам.

Гистограммы находят широкое применение при составлении месячных отчетов цехов и заводов по качеству продукции, отчетов о результатах технического контроля, при анализе изменения уровня качества по плановым периодам, а также при периодической плановой проверке точности оборудования.

7 Диаграммы рассеивания (разброса, корреляции, расслаивания, стратификации)

На практике часто важно понять зависимости между парами соответствующих переменных. Это позволяет установить новый производственный норматив, усовершенствовать прежний или выбрать наиболее результативную характеристику—заменитель. Например, для управления концентрацией вещества предпочтительно измерять не концентрацию, а плотность, так как это сделать гораздо легче.

Корреляция является прекрасным методом для распутывания причинно–следственных связей. При этом установление зависимости между двумя величинами является парной корреляцией, а между несколькими – множественной.

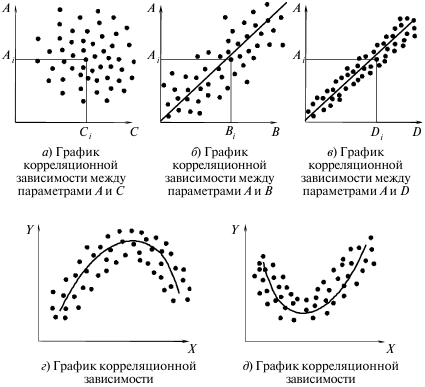

Диаграмма расслоения – это графическое представление множества данных, которое отражает связь (парную корреляцию) между двумя показателями.

Для выявления зависимости между показателями необходимо получить выборку данных о них с требуемой точностью. Результаты зафиксировать в контрольном листке, структура которого должна быть строго продумана. По контрольному листку построить диаграммы расслоения – графики зависимости между парами показателей: А – В, А – С, А – D, В – С, В – D, С – D.

Точки, нанесенные на диаграмму в прямоугольной системе координат, образуют так называемое поле корреляции. Графический анализ позволяет установить наличие зависимости между показателями и примерно оценить степень этой зависимости.

Рассмотрим некоторые примеры диаграмм рассеяния.

Если показатели независимы, то поле корреляции или параллельно одной из осей координат, или имеет форму круга, как показано на рисунке Е.6, а.

Если имеет место линейная зависимость между показателями, то поле корреляции вытянуто и направление вытянутости не совпадает с направлением осей координат. Так, диаграммы рас

Рисунок Е.6 – Схематическое изображение диаграмм расслоения

слоения, показывающие линейную зависимость показателя А от показателей В и D, приведены на рисунках Е.6, б и Е.6, в. При этом можно утверждать, что зависимость между показателями А и D сильнее, чем между показателями А и В.

Корреляция может иметь и криволинейный характер, что показано на рисунках Е.6, г и Е.6, д.

Для выявления наличия или отсутствия причинно–следственных связей можно ограничиться только построением диаграммы расслоения, но всегда необходимо дать логическое, профессиональное объяснение, чем данная зависимость, если она установлена, может быть обусловлена (вызвана).

С помощью диаграммы расслоения можно грамотно решать многие технологические, технические, экономические, организационные, социальные и другие проблемы.

Более 800 000 книг и аудиокниг! 📚

Получи 2 месяца Литрес Подписки в подарок и наслаждайся неограниченным чтением

ПОЛУЧИТЬ ПОДАРОКЧитайте также

Приложение 19 УВЕДОМЛЕНИЕ о размере страховых взносов на обязательное социальное страхование от несчастных случаев на производстве и профессиональных заболеваний

Приложение 19 УВЕДОМЛЕНИЕ о размере страховых взносов на обязательное социальное страхование от несчастных случаев на производстве и профессиональных

Приложение 20 УВЕДОМЛЕНИЕ о размере страховых взносов на обязательное социальное страхование от несчастных случаев на производстве и профессиональных заболеваний

Приложение 20 УВЕДОМЛЕНИЕ о размере страховых взносов на обязательное социальное страхование от несчастных случаев на производстве и профессиональных

Приложение Б (обязательное)

Приложение Б (обязательное) Оценка способности группы к выполнению работВ своем развитии группа обычно проходит следующие этапы [5]:1. После первых занятий происходит некоторое разделение труда (ответственный исполнитель, метролог и т.д.). Решения принимаются условно,

Приложение В (обязательное)

Приложение В (обязательное) Организация хронометража выполнения НИРХронометраж выполнения НИР необходимо вести, фиксируя затраты времени как на весь этап, так и на отдельные по–дэтапы каждого практического занятия. Результаты измерения надо заносить в протокол

Приложение Ε (обязательное)

Приложение ? (обязательное) Статистические методы контроля и повышения качества1 Контрольные листкиПроцесс сбора и регистрации данных осуществлять довольно сложно. Обычно чем больше людей собирают данные, тем больше вероятность появления ошибок в процессе записи.При

Приложение И (обязательное)

Приложение И (обязательное) Формулы и уравнения1 Общие требования к изложению формул и уравнений в нормативно–технической документацииНе допускается одной буквой (греческой, латинской, готической и др.) обозначать разные физические или математические

Приложение К (обязательное)

Приложение К (обязательное) Таблицы1 Общие сведения об исполнении таблиц1.1 Общие положенияТаблицы строятся по единому принципу: они должны быть наглядными и понятными без обращения к тексту, т. е. обеспечивать передачу информации основного содержания без слов. Они

Приложение Л (обязательное)

Приложение Л (обязательное) Иллюстрации1 Общие требования к иллюстрациям 1.1 Общие положенияВ отчете о НИР следует помещать лишь такие иллюстрации, которые обогащают содержание, помогают лучше, полнее, глубже его воспринимать, исключая иллюстрации

Приложение Μ (обязательное)

Приложение ? (обязательное) Примеры оформления титульных листовПример 1 – Титульный лист отчета о НИР Пример 2 – Титульный лист отчета о НИР, выполненной одним

Приложение Η (обязательное)

Приложение ? (обязательное) Пример оформления списка

Приложение Π (обязательное)

Приложение ? (обязательное) Пример оформления реферата об отчете

Приложение Τ (обязательное)

Приложение ? (обязательное) Содержание стандартов по конкретным видам стандартизации1 Содержание стандартов на продукцию1.1 Аспекты стандартизации однородной продукции1.1.1 При необходимости установления всесторонних требований [11] к продукции на межгосударственном или

Приложение У (обязательное)

Приложение У (обязательное) Пример составления технического задания Примечание – При составлении перечня федеральных законов, технических регламентов и иных нормативных правовых актов Российской Федерации использовать материалы, собранные при подготовке к занятию

Приложение Φ (обязательное)

Приложение ? (обязательное) Ссылки1 Ссылки применяют в случаях, когда целесообразно:а) исключить повторение в стандарте отдельных его положений или их фрагментов;б) избежать дублирования положений этого стандарта и положений других стандартов;в) проинформировать о том,

Приложение Χ (обязательное)

Приложение ? (обязательное) Требования к оформлению страниц стандарта и его проекта1 Титульный лист проекта стандарта оформляют в соответствии с рисунком Х.1.2 Первую страницу проекта Государственного стандарта Российской Федерации оформляют в соответствии с рисунком

Приложение Ц (обязательное)

Приложение Ц (обязательное) Рекомендации по изложению содержания текста стандартов1 Общие положенияВ настоящее время исследована возможность формализации языка текстов нормативных документов ввиду его отличия от текстов художественных произведений, который