Стандартизированный процесс решения проблем в Toyota

Стандартизированный процесс решения проблем в Toyota

У многих компаний есть собственные стандартизированные методы решения проблем. Одни делают это в формате кайдзен-историй, о которых рассказывалось выше; другие применяют пошаговый метод кобецу кайдзен, популярный в рамках всеобщего ухода за оборудованием (TPM); третьи используют «процесс восьми дисциплин» (8D), позаимствованный в автомобильной промышленности. Между тем я обнаружил, что существующие стандарты часто не выполняют своей функции – их не соблюдают, не улучшают и не пересматривают в процессе работы.

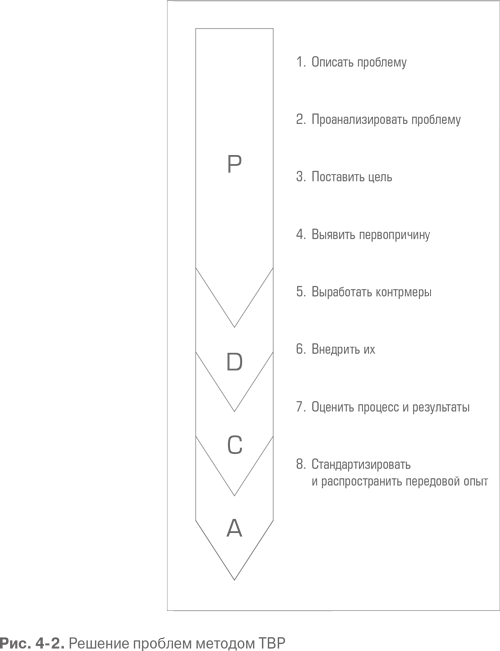

Все более популярными сегодня становятся отчеты формата A3. Это методика решения проблем, когда для описания сути проблемы, ее анализа и корректирующих действий используется стандартный лист формата A3. Данный подход был разработан в Toyota: его основа – кайдзен-история, за которой следует процесс из восьми этапов. В начале 2000-х годов Toyota, которая давно превратилась в транснациональную корпорацию и продолжала стремительно расти, решила стандартизировать свой подход к решению проблем. Так родился подход, получивший название Toyota Business Practice (TBP) – деловая практика Toyota.

Решение проблем методом TBP включает восемь этапов:

1. Описать проблему.

2. Проанализировать проблему.

3. Поставить цель.

4. Выявить первопричину.

5. Выработать контрмеры.

6. Внедрить их.

7. Оценить процесс и результаты.

8. Стандартизировать эффективные процессы.

На первый взгляд этот подход, похожий на другие методы, включающие восемь этапов, кажется очень простым. Таковы многие кайдзен-методы: чтобы добиться успеха, надо знать несколько несложных принципов и строго соблюдать их (рис. 4–2).

Крис Шрандт – старший консультант Kaizen Institute. Он занимается вопросами качества более тридцати лет. Десять из них он проработал в Toyota Motor Manufacturing, Кентукки, менеджером по обеспечению качества. За это время он составил множество отчетов формата A3. Позднее он обучал подходу TBP представителей самых разных организаций – от предприятий сферы обслуживания до производственных компаний. Он рассказывает, как ведут себя его ученики, составляя отчеты формата A3 и решая проблемы методом TBP:

Люди недооценивают важность формулировки проблемы. Эта формулировка в известной степени определяет разрыв между существующим положением дел и целевым состоянием. Формулировка проблемы должна включать не только причины, но и контрмеры. Чем больше времени вы потратите, чтобы правильно сформулировать проблему, тем меньше времени понадобится на ее решение.

Есть много инструментов и методов для анализа первопричин, но нужно обязательно уметь применять один из них – метод пяти почему. Если использовать этот простой и эффективный инструмент должным образом, логическая цепочка поможет вам выявить первопричины проблемы. Правильно изложенная история решения проблемы увязывает формулировку проблемы, анализ первопричин и план принятия контрмер. Отчет формата A3 сохраняет свою логику независимо от того, читаете ли вы его с начала или с конца.

Я не устаю повторять, что A3 – это не учетная ведомость. Это связный рассказ, который содержит мысли о каждом этапе цикла «планируй-делай-проверяй-воздействуй»… причем порой такие суждения опережают изучение ситуации. Чтобы приблизиться к ответу, людям нужна формула, шаблон, который задает направление. Не поддавайтесь соблазну подменить размышления заполнением готовой формы.

Мы постоянно слышим, что многие компании не соблюдают собственные стандарты и не придерживаются собственных методов решения проблем. Это случается даже в Toyota! Я спросил Криса Шрандта, почему это происходит. Он ответил:

Если управленческая команда вынуждена изо дня в день «тушить пожары», это отвлекает ее от решения проблем. Руководители делают слишком много дел сразу, часто занимаясь не тем, чем нужно. Они принимают решения спонтанно, не придерживаясь продуманной процедуры. Даже проанализировав ситуацию с помощью диаграммы Парето, они не всегда способны определить приоритетные задачи, решив которые можно потушить б?льшую часть пожаров. И они продолжают тратить деньги впустую, воюя на всех фронтах сразу.

Команда, которая придерживается стандартизированного подхода, начинает с проблем, которые возникают вновь и вновь, несмотря на принятые контрмеры. Если проблема повторяется, значит, при выявлении первопричины допущена ошибка или установленные стандарты не соблюдаются.

По количеству и типам проблем, которыми занимается управленческая команда, можно судить об умении организации решать проблемы и/или дисциплине соблюдения стандартов.

То, что мы наблюдаем в Toyota, – это результат многолетних экспериментов, как успешных, так и неудачных. Нужно осваивать передовые методы, адаптируя их к своей ситуации и заниматься гемба кайдзен, устанавливая собственные стандарты.

Более 800 000 книг и аудиокниг! 📚

Получи 2 месяца Литрес Подписки в подарок и наслаждайся неограниченным чтением

ПОЛУЧИТЬ ПОДАРОКДанный текст является ознакомительным фрагментом.

Читайте также

Модель решения проблем с точки зрения ОП

Модель решения проблем с точки зрения ОП Подобно теории маркетинга, предлагающей семь этапов разработки стратегии, теория ОП предлагает трехэтапный метод решения организационных проблем:• определение проблемы;• анализ;• составление плана

От простых проблем с легкими решениями к сложным проблемам, у которых нет решения

От простых проблем с легкими решениями к сложным проблемам, у которых нет решения Только что мы рассмотрели роль бережливого менеджера, работа которого состоит в том, чтобы прислушиваться к потребителю, выяснять, в какой ценности он действительно нуждается, и затем

ИТ и процесс разработки продукции в Toyota

ИТ и процесс разработки продукции в Toyota В начале 1980-х годов среди автомобилестроительных компаний сложилась тенденция создавать собственные внутренние системы САПР для разработки деталей на компьютере вместо изготовления чертежей не бумаге. Toyota делала это, как и все

Семь шагов «практического решения проблем»

Семь шагов «практического решения проблем» Анализ с применением метода «пяти почему» в Toyota часто используется как часть процесса, который здесь называют «практическим решением проблем» (см. рис. 20.3). Этот процесс включает семь шагов. Перед тем как приступать к анализу по

Невозможность решения технических проблем

Невозможность решения технических проблем Некоторые виды общепита ориентированы на совершенно определенный вид оборудования – гриль, вок и пр. Некоторые созданы самыми простыми средствами и используют, например, как торговцы шаурмой, газ в баллонах. В течение

Решения проблем

Решения проблем Я могу лично засвидетельствовать огромную пользу привлечения людей к решению проблем, даже если речь идет о семейных проблемах.Однажды вечером я заехал к своей старшей дочери поговорить о ее заботах. Облегчив душу, она спросила, не хочу ли и я обсудить с

Встреча для решения проблем «О, злой мамонт. Ну и что теперь?»

Встреча для решения проблем «О, злой мамонт. Ну и что теперь?» Проблема не в том, что есть проблемы. Проблема в том, что наличие проблемы принимают за проблему. Эта замечательная цитата принадлежит популярному американскому психиатру Теодору Рубину, который напоминает

Зачем нужны встречи для решения проблем?

Зачем нужны встречи для решения проблем? Мы учимся, когда решаем те проблемы, что мы создали. А потом мы создаем новые проблемы, чтобы еще поучиться. Когда вы понимаете, что решение проблем – это часть жизненного цикла, вы преобразуете встречу для решения проблем из

Кто нужен на встрече для решения проблем?

Кто нужен на встрече для решения проблем? Люди, которых вы созовете, чтобы вместе решать проблему, должны стать деталями единого механизма, который справится с проблемой быстрее и лучше, чем каждый из этих людей по отдельности. Не позволяйте комплексу Франкенштейна

Как проводить встречу для решения проблем?

Как проводить встречу для решения проблем? Шутки в сторону, выбор места проведения такой встречи может отнять немало эмоциональных сил у организатора.Очень важно, на какой территории улаживается конфликт между людьми или партиями. Вот почему правительство США

Что есть что на встрече для решения проблем?

Что есть что на встрече для решения проблем? У нас нет места, чтобы обсудить этот непростой предмет здесь, но я бы сказал, что эффективность вашей встречи для решения проблем напрямую зависит от уровня вопросов, на ней задаваемых. Вот список вопросов, которые, как мне

План решения проблем

План решения проблем Еще один вариант внутреннего планирования – ограничиться решением нескольких ключевых проблем. Внимание менеджмента сосредоточено в первую очередь на усовершенствовании операций, а не на общей оценке результатов деятельности компании. Однако

О способах выяснения и решения проблем

О способах выяснения и решения проблем Вернемся к решению проблем клиента.Одна из главных ваших задач – научиться хорошо понимать своих клиентов. Вам нужно знать их проблемы.На рынке В2В можно наведаться к клиентам в гости либо позвонить, на рынке В2С клиентов можно

СОЗДАВАЙТЕ СВОИ СОБСТВЕННЫЕ ИДЕН ДЛЯ РЕШЕНИЯ ПРОБЛЕМ

СОЗДАВАЙТЕ СВОИ СОБСТВЕННЫЕ ИДЕН ДЛЯ РЕШЕНИЯ ПРОБЛЕМ Многие люди видят сны, содержащие созидательные идеи для решения проблем.Кэролин Дил, преподавательница метода Сильва из Гринсборо, штат Северная Каролина, сочинила во сне множество газетных объявлений, что принесло

Обзор альтернатив решения проблем

Обзор альтернатив решения проблем 1. Программирование техники трех пальцев предварительно и затем использование ее в момент возникновения проблемы. (Для рутинных проблем.)2. Техника трех пальцев плюс субъективное общение непосредственно перед возникновением проблемы.