Семь шагов «практического решения проблем»

Семь шагов «практического решения проблем»

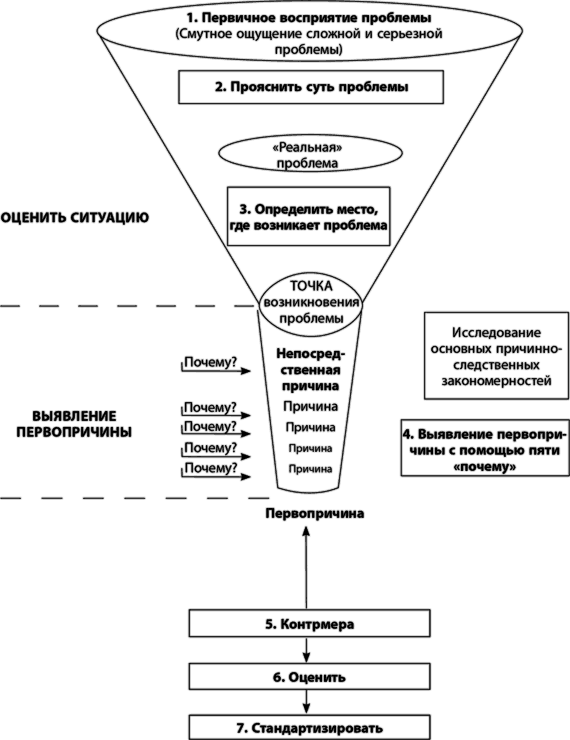

Анализ с применением метода «пяти почему» в Toyota часто используется как часть процесса, который здесь называют «практическим решением проблем» (см. рис. 20.3). Этот процесс включает семь шагов. Перед тем как приступать к анализу по методу «пяти почему», следует выяснить, в чем состоит проблема, или, как говорят в Toyota, «оценить ситуацию». Инструкторы, которые обучают этой методике в Toyota, считают, что самое сложное – научиться всесторонне оценивать ситуацию до ее анализа с применением пяти «почему». Оценка ситуации начинается с непредвзятого наблюдения и сравнения реальной ситуации со стандартом. Чтобы выяснить, в чем заключается проблема, следует отправиться туда, где она происходит (генти генбуцу). Возможно, при этом придется определить приоритет нескольких проблем, используя метод анализа Парето. Диаграмма Парето представляет собой гистограмму, позволяющую классифицировать проблемы по их глубине, частоте возникновения, характеру и источнику и ранжировать их по данным показателям, выявляя наиболее серьезные среди них. Пожалуй, именно этот инструмент статистического анализа используется в Toyota чаще всего – он достаточно прост и при этом весьма эффективен.

Рис. 20.3. Практический процесс решения проблем в Toyota

На этом этапе необходимо также определить цели, на которые будет направлен процесс совершенствования. После этого вы делаете первую попытку определить точку возникновения проблемы. Где замечена проблема? Какова ее вероятная причина? Эти вопросы заставят вас двигаться к истокам процесса, приближаясь к первопричине, обнаружить которую поможет анализ методом «пяти почему». Конечной целью этого процесса являются разработка и применение контрмер и оценка результатов. Лишь на этом этапе, если контрмера оказалась эффективной, она становится частью нового стандартизированного подхода.

Большое значение в Toyota придается седьмому шагу – стандартизации нового процесса. Как уже отмечалось в главе 12 и в этой главе, неразрывно связанные стандартизация и обучение являются основой непрерывного совершенствования. Если вы не стандартизируете усовершенствованный процесс, все, чему вы научились к данному моменту, исчезает в черной дыре, теряется, забывается и не сможет быть использовано для дальнейшего движения вперед.

И все же, несмотря на наличие инструментов, приемов и системы показателей, гораздо большее значение в Toyota придается осмыслению проблем и решений. В Toyota говорят, что решение проблем это на 20 % инструменты и на 80 % размышления. К сожалению, множество известных мне программ шести сигм свидетельствуют: некоторые компании слишком увлекаются новыми, современными инструментами анализа, полагая, что решение проблемы лишь на 20 % – размышления, и на 80 % – инструменты.

Более 800 000 книг и аудиокниг! 📚

Получи 2 месяца Литрес Подписки в подарок и наслаждайся неограниченным чтением

ПОЛУЧИТЬ ПОДАРОКДанный текст является ознакомительным фрагментом.

Читайте также

Модель решения проблем с точки зрения ОП

Модель решения проблем с точки зрения ОП Подобно теории маркетинга, предлагающей семь этапов разработки стратегии, теория ОП предлагает трехэтапный метод решения организационных проблем:• определение проблемы;• анализ;• составление плана

Семь шагов к вашей финансовой скоростной дорожке

Семь шагов к вашей финансовой скоростной дорожке Глава одиннадцатая Шаг 1. Пора заняться собственным бизнесом Нас приучают заботиться о чужом бизнесе и пренебрегать своим. Приходилось ли вам когда-нибудь упорно трудиться и делать богатым кого-то другого? С раннего

Невозможность решения технических проблем

Невозможность решения технических проблем Некоторые виды общепита ориентированы на совершенно определенный вид оборудования – гриль, вок и пр. Некоторые созданы самыми простыми средствами и используют, например, как торговцы шаурмой, газ в баллонах. В течение

Глава 15 Семь хронических проблем

Глава 15 Семь хронических проблем Каждый день нас бомбардируют рекламными объявлениями, обещающими быстрое, легкое и бесплатное избавление от наших проблем. Но при этом мы часто забываем, что большинство таких «чудесных лекарств» воздействует лишь на острые симптомы, не

Решения проблем

Решения проблем Я могу лично засвидетельствовать огромную пользу привлечения людей к решению проблем, даже если речь идет о семейных проблемах.Однажды вечером я заехал к своей старшей дочери поговорить о ее заботах. Облегчив душу, она спросила, не хочу ли и я обсудить с

Стандартизированный процесс решения проблем в Toyota

Стандартизированный процесс решения проблем в Toyota У многих компаний есть собственные стандартизированные методы решения проблем. Одни делают это в формате кайдзен-историй, о которых рассказывалось выше; другие применяют пошаговый метод кобецу кайдзен, популярный в

Кто нужен на встрече для решения проблем?

Кто нужен на встрече для решения проблем? Люди, которых вы созовете, чтобы вместе решать проблему, должны стать деталями единого механизма, который справится с проблемой быстрее и лучше, чем каждый из этих людей по отдельности. Не позволяйте комплексу Франкенштейна

Как проводить встречу для решения проблем?

Как проводить встречу для решения проблем? Шутки в сторону, выбор места проведения такой встречи может отнять немало эмоциональных сил у организатора.Очень важно, на какой территории улаживается конфликт между людьми или партиями. Вот почему правительство США

Что есть что на встрече для решения проблем?

Что есть что на встрече для решения проблем? У нас нет места, чтобы обсудить этот непростой предмет здесь, но я бы сказал, что эффективность вашей встречи для решения проблем напрямую зависит от уровня вопросов, на ней задаваемых. Вот список вопросов, которые, как мне

Семь шагов к повышению личной эффективности

Семь шагов к повышению личной эффективности Существует семь шагов, которые следует предпринять для повышения личной эффективности. Выполняйте эти семь действий до тех пор, пока они не войдут в привычку, – тем самым ваша производительность удвоится, доходы возрастут, а

План решения проблем

План решения проблем Еще один вариант внутреннего планирования – ограничиться решением нескольких ключевых проблем. Внимание менеджмента сосредоточено в первую очередь на усовершенствовании операций, а не на общей оценке результатов деятельности компании. Однако

О способах выяснения и решения проблем

О способах выяснения и решения проблем Вернемся к решению проблем клиента.Одна из главных ваших задач – научиться хорошо понимать своих клиентов. Вам нужно знать их проблемы.На рынке В2В можно наведаться к клиентам в гости либо позвонить, на рынке В2С клиентов можно

Глава 22. Семь шагов к созданию классной рекламы

Глава 22. Семь шагов к созданию классной рекламы Услышав про семь шагов к созданию классной рекламы, возможно, вы скажете себе, что уже и так набралось слишком много правил, которые следует учитывать при составлении рекламного послания. Их действительно немало.Но если бы

Пять шагов к эффективному решению проблем

Пять шагов к эффективному решению проблем Сталкиваясь с проблемой, мы сначала обнажаем ее и начинаем анализировать, обсуждая максимально возможное число способов ее решения. После этого появляется возможность «закрыть» ее, уточнить детали и остановиться на

Часть вторая Семь шагов к изменению поведения

Часть вторая Семь шагов к изменению поведения Надеюсь, теперь вы уже поняли, какие научные достижения стоят за убеждением, что ключом к нашему поведению служит подсознание. Остальная часть книги будет посвящена тому, как применить это понимание на практике. Как мозг

Обзор альтернатив решения проблем

Обзор альтернатив решения проблем 1. Программирование техники трех пальцев предварительно и затем использование ее в момент возникновения проблемы. (Для рутинных проблем.)2. Техника трех пальцев плюс субъективное общение непосредственно перед возникновением проблемы.