Подпроцесс «Общий анализ запасов»

Подпроцесс «Общий анализ запасов»

Данный подпроцесс включает в себя три основных этапа:

• определение неснижаемых остатков ТМЦ;

• определение EOQ (Economic Order Quantity);

• определение оптимального объема запасов.

Определение неснижаемых остатков ТМЦ. Можно выделить основные два вида неснижаемых остатков:

• фиксированный неснижаемый остаток;

• динамичный неснижаемый остаток.

Фиксированный неснижаемый остаток. Основная цель создания такого резерва ТМЦ – это обеспечение непрерывности деятельности с технологической точки зрения. Например, некоторые компоненты производственного оборудования могут иметь длительные сроки поставки или не подлежать ремонту вообще либо без использования специальных приспособлений, которых у предприятия нет. В такой ситуации предприятию имеет смысл иметь данные компоненты в запасе, чтобы минимизировать риск простоя.

При определении фиксированных неснижаемых остатков предприятие должно исходить из соотношения стоимости создания и хранения таких остатков и величины риска последствий их отсутствия. Такие расчеты могут представлять собой серьезное аналитическое упражнение.

Динамичный неснижаемый остаток. Основная цель такого резерва ТМЦ – это обеспечение непрерывности деятельности с производственной точки зрения. Одним из простых способов определения величины остатка является расчет объема и номенклатуры основных ТМЦ, потребляемых в процессе производства в среднем за период максимально вероятной продолжительности задержки поставки этих ТМЦ. Волатильность данному остатку придает динамика производства. Поэтому в зависимости от объемов и номенклатуры производимой продукции должны меняться величины и номенклатура неснижаемых остатков ТМЦ. Это предполагает определенную периодичность пересчета остатков, а также определение перечня ситуаций, когда пересчет инициируется (помимо установленной периодичности). Например, предприятие установило, что пересчет динамичных неснижаемых остатков осуществляется раз в полгода. Однако, если в течение шести месяцев после последнего пересчета происходит определенное событие (например, установка нового оборудования), неснижаемые остатки также пересчитываются.

В процессе расчета неснижаемых остатков необходимо соблюсти компромисс между интересами производства и желаемыми ликвидностью активов и финансовыми результатами деятельности предприятия. Правильный производственник стремится подстраховаться по максимуму. Правильный финансист стремится максимизировать оборотный капитал. По своей сути эти интересы противоположны, т. к. при прочих равных максимизация неснижаемых остатков минимизирует оборотный капитал и наоборот. Аудитор должен уметь оценить правильность и оптимальность выбранного предприятием соотношения.

Определение EOQ (оптимального уровня закупки ТМЦ). В своей практике я не встречал российских предприятий, которые использовали бы данный инструмент оптимизации процесса управления запасами. Однако я знаю, что они есть.

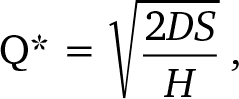

При расчете EOQ получается такая величина разовой закупки ТМЦ, при которой ее стоимость и расходы на хранение минимальны. Базовая формула расчета EOQ выглядит следующим образом:

где Q* – оптимальная величина разовой закупки; D – годовая потребность в ТМЦ; S – затраты на размещение и выполнение разового заказа как процедуры (т. е. затраты сверх стоимости самой ТМЦ); H – величина затрат на хранение одной единицы ТМЦ. Применение такого расчета на практике, как это часто бывает, имеет ограничения и допущения. Допущений всего пять:

• затраты на размещение и выполнение заказа имеют фиксированный размер;

• спрос имеет постоянную величину;

• время на выполнение заказа фиксировано;

• цена закупки постоянна (например, не применяются какие-либо скидки);

• заказ доставляется целиком за один раз.

Основное ограничение собственно и заключается в допущениях. Однако использование категорий данного расчета при принятии решений по процессу «Управление запасами» уже само по себе способно принести пользу, т. к. заставляет задуматься о ключевых параметрах процесса.

Определение оптимального объема запасов. В данном случае речь идет о так называемой модели ньюсвендора (Newsvendor model). Расчеты в рамках модели позволяют определить оптимальный объем запасов (величина q). Базовая формула расчета q выглядит следующим образом:

где q – оптимальная величина запасов; p – цена продажи единицы ТМЦ; с – стоимость закупки единицы ТМЦ; F –1 – функция спроса или Dmax + (Dmax – Dmin) (где D – это величина спроса в единицах). Данная модель имеет одно существенное допущение – предполагается, что варианты величины спроса имеют нормальное распределение с точки зрения статистики. Вышеуказанный вариант модели ньюсвендора является наиболее простым и применим к деятельности только торговых предприятий. Однако существуют более сложные варианты, которые можно применить к деятельности производственных предприятий.

Помимо описанных методов анализа аспектов процесса «Управление запасами» существуют и другие, например модель динамичного размера лота (dynamic lot size model), определение момента размещения заказа (reorder point). Описание этих методов выходит за рамки данной книги. Однако хотелось бы, чтобы специалисты по профилю и аудиторы помнили, что помимо широко используемой в российской практике интуиции существуют разные варианты оптимизации процедур процесса «Управление запасами». И самое главное, чтобы стремились применять их на практике.

Более 800 000 книг и аудиокниг! 📚

Получи 2 месяца Литрес Подписки в подарок и наслаждайся неограниченным чтением

ПОЛУЧИТЬ ПОДАРОКДанный текст является ознакомительным фрагментом.

Читайте также

130. Общий анализ финансового состояния предприятия

130. Общий анализ финансового состояния предприятия Основными составляющими анализа финансового состояния предприятия являются: общий анализ, анализ финансовой устойчивости, анализ ликвидности баланса, анализ коэффициентов финансового состояния, анализ коэффициентов

105. Общий анализ финансового состояния

105. Общий анализ финансового состояния В ходе общего анализа составляют аналитический (сравнительный) баланс. В него входят основные агрегированные (укрупненные) показатели баланса, его структуры, динамики и структурной динамики. При помощи этого баланса первоначальные

Подпроцесс «Исполнение договора»

Подпроцесс «Исполнение договора» Данный подпроцесс включает в себя три основных этапа:• отслеживание своевременности поставки (местонахождения груза (материала) в процессе доставки);• отслеживание статуса исполнения договора;• обеспечение соответствия действий по

Подпроцесс «Анализ инвестиционных возможностей»

Подпроцесс «Анализ инвестиционных возможностей» Данный подпроцесс включает в себя три основных этапа:• формирование пула идей;• формирование технико-экономического обоснования (ТЭО);• экспертиза ТЭО.Формирование пула идей. Этот подпроцесс связан с творческой

Подпроцесс «Управление ИП»

Подпроцесс «Управление ИП» Данный подпроцесс включает в себя пять основных этапов:• формирование структуры управления ИП;• операционная деятельность по осуществлению ИП;• управленческий учет хода реализации ИП;• получение согласований и разрешений от

Подпроцесс «Мониторинг функционирования результатов ИП»

Подпроцесс «Мониторинг функционирования результатов ИП» Данный подпроцесс включает в себя два основных этапа:• оценка технико-экономических показателей ИП;• оценка целесообразности продолжения использования результатов ИП.Оценка технико-экономических

Подпроцесс «Поступление ТМЦ на склады»

Подпроцесс «Поступление ТМЦ на склады» Данный подпроцесс включает в себя четыре основных этапа:• приемка груза;• организация передачи груза на склад после завершения процесса приемки;• оприходование ТМЦ;• входной контроль по качеству.См. описание соответствующих

Подпроцесс «Выдача ТМЦ подразделению»

Подпроцесс «Выдача ТМЦ подразделению» Данный подпроцесс включает в себя два основных этапа:• формирование запроса на получение ТМЦ со склада с учетом установленных лимитов;• выдача ТМЦ и организация перемещения ТМЦ на место производства.Формирование запроса на

Подпроцесс «Работа с неликвидами»

Подпроцесс «Работа с неликвидами» Данный подпроцесс включает в себя два основных этапа:• процедура по выявлению и определению номенклатуры неликвидных ТМЦ;• определение стоимости неликвидов и вариантов их дальнейшего использования.Процедура по выявлению и

Подпроцесс «Поступление ОС на склады»

Подпроцесс «Поступление ОС на склады» Данный подпроцесс включает в себя четыре основных этапа:• приемка ОС;• организация передачи груза на склад после завершения процесса приемки;• оприходование ОС;• приемка входного контроля качества.См. описание соответствующих

Подпроцесс «Введение ОС в эксплуатацию»

Подпроцесс «Введение ОС в эксплуатацию» Данный подпроцесс включает в себя три основных этапа:• формирование запроса на получение ОС со склада с учетом установленных лимитов;• организация перемещения ОС на место производства;• установка и приведение ОС в состояние

Подпроцесс «Эксплуатация»

Подпроцесс «Эксплуатация» Данный подпроцесс включает в себя четыре основных этапа:• страхование;• соблюдение условий эксплуатации ОС;• оценка технического состояния ОС;• инвентаризации.Страхование. Страхование является одним из распространенных способов

Подпроцесс «Ремонт и обслуживание ОС»

Подпроцесс «Ремонт и обслуживание ОС» Данный подпроцесс включает в себя три основных этапа:• планирование ремонтов/ТО, формирование графика ППР/ТО;• проведение ремонтов/ТО;• учет и анализ причин возникновения аварийных ситуаций.Описание этого подпроцесса

Подпроцесс «Общий анализ производственных фондов»

Подпроцесс «Общий анализ производственных фондов» Данный подпроцесс включает в себя три основных этапа:• сопоставление проектной мощности, фактической мощности и требуемой мощности;• оценка оптимальности расходов на текущее обслуживание ОС;• оценка соблюдения

Подпроцесс «Управление неликвидами»

Подпроцесс «Управление неликвидами» Данный подпроцесс включает в себя два основных этапа:• определение номенклатуры непригодных к дальнейшему использованию ОС;• определение стоимости неликвидов и вариантов дальнейшего использования.Определение номенклатуры

Подпроцесс «Выбытие»

Подпроцесс «Выбытие» Данный подпроцесс включает в себя два основных этапа:• обоснование отсутствия необходимости в дальнейшем использовании ОС;• определение оптимального варианта выбытия ОС.Обоснование отсутствия необходимости в дальнейшем использовании ОС.