Глава 3 Сущность производственной системы Toyota: устранение потерь

Глава 3

Сущность производственной системы Toyota: устранение потерь

Во многих эффективно работающих американских компаниях с уважением относятся к людям, внедряются кайдзен и другие инструменты TPS. Но нельзя забывать, что все эти составляющие должны работать как единая система. Их нужно применять в работе цеха изо дня в день, не авралами, а постоянно и последовательно.

Фудзио Тё, президент Toyota Motor Corporation

В главе 2 мы коснулись философии устранения потерь – м?да, как называют их в Японии, когда рассказывали, как ?но обходил цеха компании. Массу времени он потратил на то, чтобы научиться описывать (наносить на блок-схему) действия, добавляющие ценность продукции, и избавляться от действий, не создающих такой ценности. Его наблюдения привели к созданию многих инструментов TPS и во многом определили принципы подхода Toyota, поэтому о них нужно рассказать подробнее.

Мне хочется, чтобы вам стало ясно: производственная система Toyota и дао Toyota – не одно и то же. TPS представляет собой пример последовательного и продуманного применения принципов Toyota. Дао Toyota представляет собой фундамент производственной культуры Toyota, а такая культура обеспечивает эффективное функционирование TPS. При этом создание TPS и ее ошеломляющий успех тесно связаны с развитием подхода Toyota.

Применяя TPS, в первую очередь следует оценить производственный процесс с точки зрения потребителя. Первый вопрос в TPS всегда один: «Чего ждет от этого процесса потребитель?» (Речь идет как о внутреннем потребителе, который работает с изделием на последующих операциях производственной линии, так и о конечном, внешнем потребителе.) Таким образом определяется ценность. Посмотрев на процесс глазами потребителя, вы поймете, на каких стадиях добавляется ценность, а на каких – нет. Это применимо к любому процессу: производству, обмену информацией или обслуживанию.

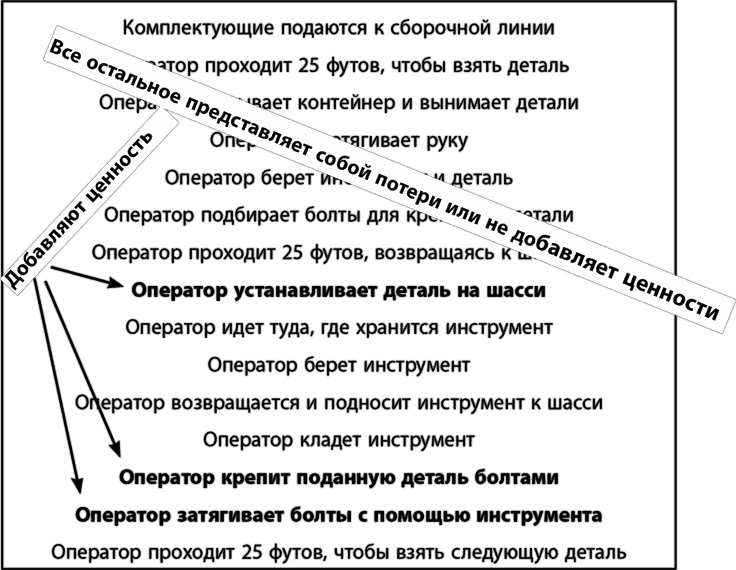

Рассмотрим пример ручной сборки шасси грузовика на сборочной линии (см. рис. 3.1). Оператор производит много действий, но лишь немногие из них добавляют изделию ценность, которая важна для потребителя. В данном случае выявлено лишь три операции, которые добавляют ценность. Ряд других операций также необходим, хотя они не создают ценности. Например, оператор должен протянуть руку, чтобы взять инструмент. Задача состоит в том, чтобы на операции, которые не добавляют изделию ценность, затрачивалось как можно меньше времени. Для этого инструменты и детали должны подаваться как можно ближе к месту сборки.

Toyota выявила семь основных видов потерь – действий или затрат, не добавляющих ценности при осуществлении производственных и бизнес-процессов, которые перечислены ниже. Эти потери возможны не только на производственной линии, но и при разработке продукта, принятии заказов и в делопроизводстве. Существует и восьмой вид потерь, который я добавил к списку.

1. Перепроизводство. Производство изделий, на которые не поступало заказа, ведет к избытку запасов и порождает такие потери, как излишек рабочей силы и складских помещений, а также затраты на транспортировку.

2. Ожидание (потери времени). Рабочие, которые наблюдают за работой автоматического оборудования, простаивают в ожидании очередной рабочей операции, инструмента, деталей и т. д. или просто сидят без работы из-за отсутствия деталей, задержек в ходе обработки, простоя оборудования и нехватки мощностей.

3. Лишняя транспортировка или перемещение. Перемещение незавершенного производства на большие расстояния, порождающее неэффективность при транспортировке, а также перемещение материалов, деталей и готовых изделий на склад и со склада.

4. Излишняя обработка. Ненужные операции при обработке деталей. Неэффективная обработка из-за низкого качества инструмента или непродуманного конструктивного решения, которая влечет за собой лишние движения и ведет к появлению дефектов. Потери, вызванные завышенными требованиями к качеству.

5. Избыток запасов. Избыток сырья, незавершенного производства или готовых изделий увеличивает время выполнения заказа, вызывает моральное старение продукции, ведет к повреждению готовых изделий, затратам на транспортировку и хранение, задержкам и проволочкам. Кроме того, избыток запасов мешает выявлению таких проблем, как несбалансированность производства, задержки поставок, дефекты, простои оборудования и длительная переналадка.

6. Лишние движения. Все лишние движения, которые приходится делать сотрудникам в процессе работы: поиски того, что нужно, необходимость тянуться за инструментами, деталями и т. п. или заниматься их укладкой. Сюда же относится ходьба.

7. Дефекты. Производство дефектных деталей и исправление дефектов. Ремонт, переделка, отходы, замена продукции и ее проверка ведут к потере времени и сил.

8. Нереализованный творческий потенциал сотрудников. Потери времени, идей, навыков, возможностей усовершенствования и приобретения опыта из-за невнимательного отношения к сотрудникам, которых вам некогда выслушать.

Рис. 3.1. Потери на сборочной линии шасси грузовых автомобилей

Тайити ?но считал основным видом потерь перепроизводство, поскольку именно оно порождает большую часть остальных потерь. Если компания на любой стадии производственного процесса изготавливает больше изделий, чем нужно потребителю, это неизбежно ведет к избыточным запасам на последующих стадиях производства: детали лежат и ждут очередного этапа обработки. Приверженцы массового или крупносерийного производства могут спросить: «Ну и в чем проблема? Пусть люди и оборудование делают свое дело, производят детали». Проблема в том, что избыток запасов, которые скапливаются, ожидая следующей стадии обработки, влияет на поведение сотрудника, у которого исчезает стимул к постоянному совершенствованию. Зачем беспокоиться о профилактическом обслуживании оборудования, если его простой не приводит к нарушению процесса сборки? Зачем переживать из-за небольших отклонений качества, если дефектные детали отправляются в общую кучу? А когда дефектная деталь наконец поступит на следующую операцию, где рабочий попытается использовать ее при сборке, обнаружится, что негодные детали производятся уже несколько недель, но об этом никто не знал, ведь они дожидаются своего часа уже давным-давно[9].

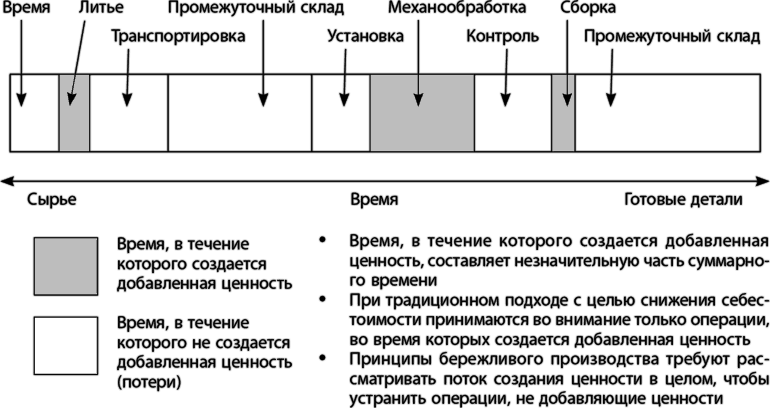

На рис. 3.2 эти потери представлены на простой координате времени для процесса литья, механообработки и сборки. При традиционном технологическом цикле бо?льшая часть времени, затраченного на обработку материала, представляет собой потери. Эта диаграмма знакома всем, кто участвовал в семинарах по бережливому производству или TPS, и я не буду тратить время на подробные комментарии. С точки зрения бережливого производства сначала следует составить карту потока создания ценности в соответствии с траекторией перемещения материала (информации) в ходе интересующего вас процесса. Чтобы получить полное представление, лучше всего пройти маршрут самому. Составьте схему такого перемещения и подсчитайте время и расстояние, и вы получите схему, которая называется «диаграммой спагетти». Даже те, кто бо?льшую часть жизни проработал на производстве, поражаются полученным результатам. На рис. 3.2 видно, что мы растягиваем очень простые процессы обработки изделия до такой степени, что выявление операций, добавляющих ценность, становится непростым делом.

Рис. 3.2. Потери при создании добавленной ценности

Я нашел поразительный пример, подтверждающий вышеописанное, когда работал консультантом в компании, которая производила стальные гайки. Участники семинара – инженеры и менеджеры – уверяли, что их компании бережливое производство ничего не даст, слишком уж прост процесс. Рулонная сталь нарезается на куски, в них пробиваются отверстия, после чего заготовки проходят термообработку и укладываются в коробки. Заготовки обрабатываются на станках-автоматах со скоростью сотни гаек в минуту. Когда мы проследили за потоком создания ценности (а значит, и за операциями, в ходе которых не создавалась добавленная ценность), стало понятно, что заявление сотрудников компании звучит просто смехотворно. Мы начали с площадки приема грузов, и каждый раз, когда казалось, что процесс уже завершен, приходилось вновь обходить весь завод, чтобы добраться туда, где проходила очередная стадия обработки. В какой-то момент гайки на несколько недель увозили с завода для термообработки, поскольку по подсчетам руководства заключить контракт на эту работу было выгоднее, чем обрабатывать гайки самостоятельно. В конце концов, оказалось, что процесс изготовления гаек затягивается на недели, а то и на месяцы. При этом большинство технологических операций занимает несколько секунд, за исключением термообработки, которая проводится в течение нескольких часов. Мы подсчитали долю времени, которое затрачивается на создание добавленной ценности, для разных видов продукции и получили показатели от 0,008 % до 2–3 %. У всех округлились глаза! При этом оборудование часто простаивало, станки работали вхолостую, а вокруг громоздились залежи заготовок. Какой-то сообразительный менеджер решил, что заключить контракт на техническое обслуживание с другим предприятием дешевле, чем нанимать людей на полный рабочий день. Таким образом, когда станок ломался, починить его часто было некому, не говоря уже о профилактическом обслуживании. В результате ради эффективности на одном участке поток создания ценности замедлялся и растягивался из-за незавершенного производства, запасов готовых изделий и времени, затраченного на выявление проблем (дефектов), снижающих качество. В итоге предприятию не хватало гибкости для удовлетворения изменяющихся требований потребителя.

Более 800 000 книг и аудиокниг! 📚

Получи 2 месяца Литрес Подписки в подарок и наслаждайся неограниченным чтением

ПОЛУЧИТЬ ПОДАРОКДанный текст является ознакомительным фрагментом.

Читайте также

Глава 11. Отладка. Устранение помех

Глава 11. Отладка. Устранение помех Вопрос о том, что такое предатель, я оставляю на усмотрение читающих. Для кого-то — это враг народа или друг, доносящий на тебя в налоговую инспекцию. А для кого-то и просто человек, неспособный соблюдать договоренности или исполнять

42. Сущность и задачи фискальной системы

42. Сущность и задачи фискальной системы Методы анализа информации о налогахНалоги представляют собой обязательные и безвозмездные платежи, взыскиваемые государственными учреждениями с целью удовлетворения государственных потребностей. Налогообложение основано на

2.2.1. Сущность упрощенной системы налогообложения

2.2.1. Сущность упрощенной системы налогообложения Предусмотренная главой 26.2 НК РФ упрощенная система налогообложения (далее – УСН) является специальным налоговым режимом, применяемым налогоплательщиками на добровольной основе.При применении УСН налогоплательщики

8. Разработка производственной программы предприятия. Этапы разработки производственной программы

8. Разработка производственной программы предприятия. Этапы разработки производственной программы Производственная программа – план производства и реализации продукции по объему, ассортименту и качеству.Главная задача при составлении плана производства –

45. Разработка производственной / программы предприятия. Этапы разработки производственной программы

45. Разработка производственной / программы предприятия. Этапы разработки производственной программы Производственная программа – план производства и реализации продукции по объему, ассортименту и качеству.Главная задача при составлении плана – подтвердить

6.3.2. Сущность кредитно-банковской системы

6.3.2. Сущность кредитно-банковской системы Каждая страна имеет свою кредитно-банковскую систему.Кредитно-банковская система – это комплекс валютно-финансовых учреждений, призванных регулировать экономику посредством изменения количества находящихся в обращении

Глава 2 Как Toyota стала лучшей производственной компанией мира: история семьи Тоёда и производственной системы Toyota

Глава 2 Как Toyota стала лучшей производственной компанией мира: история семьи Тоёда и производственной системы Toyota Я намерен свести к минимуму потери времени в технологических процессах и при поставке деталей и материалов. Мой ориентир – подход «точно вовремя». Мое

Создание производственной системы Toyota (TPS)

Создание производственной системы Toyota (TPS) [6]В 1930-е годы Toyota Motor Corporation в основном изготавливала простые грузовики. Сначала это были автомобили низкого качества с примитивной технологией изготовления (например, панели кузова приколачивали к раме молотком). Toyota не входила в

Глава 4 14 принципов дао Toyota: квинтэссенция производственной культуры, лежащей в основе TPS

Глава 4 14 принципов дао Toyota: квинтэссенция производственной культуры, лежащей в основе TPS С момента основания Toyota наш основной принцип – приносить пользу обществу, производя продукты и услуги высокого качества. Практика ведения бизнеса на основе этого принципа

Глава XVIII Нестабильность и две системы Глава XIX Инфляция и две системы Глава XX Экономическая теория тревоги: проверка

Глава XVIII Нестабильность и две системы Глава XIX Инфляция и две системы Глава XX Экономическая теория тревоги: проверка Часть V. Общая теория

Базовый элемент № 2 Разработка системы подготовки руководящего резерва путем непрерывного совершенствования знаний и навыков включенных в него сотрудников, обеспечение эшелонированного плана преемственности управления и снижения риска кадровых потерь

Базовый элемент № 2 Разработка системы подготовки руководящего резерва путем непрерывного совершенствования знаний и навыков включенных в него сотрудников, обеспечение эшелонированного плана преемственности управления и снижения риска кадровых потерь Выполнение

Глава 2 Основные положения производственной системы Toyota

Глава 2 Основные положения производственной системы Toyota Производственная система Toyota и система канбан У многих людей выражение «производственная система Toyota» сразу же вызывает ассоциации с системой канбан, и в целом это, конечно, верно, но не совсем точно.Система канбан

Общая характеристика системы Toyota

Общая характеристика системы Toyota Мы подготовили схему, позволяющую посмотреть на систему Toyota как бы с высоты птичьего полета. Она приведена на следующей странице.Идеальные условия для производства – те, что исключают потери в станках, оборудовании и персонале и

Отличительные особенности системы Toyota

Отличительные особенности системы Toyota Теперь, когда у нас уже есть общее представление о структуре системы Toyota, мы можем перейти к рассмотрению ее особенностей. Так мы сможем лучше понять те основные идеи, которые в ней заложены. Рис. 6. Два столпа системы

Глава 3 Выравнивание – сглаживание производственной системы

Глава 3 Выравнивание – сглаживание производственной системы Пики и спады в работе Обычно чем больше варьирует поток изделий на рабочем месте, тем выше вероятность возникновения потерь. Нередко при планировании производственной мощности оборудования за основу берется

4. Становление производственной системы сглаженного потока

4. Становление производственной системы сглаженного потока Чтобы обеспечить гладкий поток, повысить производительность и приучить рабочих к тому, что переходы от станка к станку также часть их работы, примерно в 1960 г. мы стали ставить станки в ряд, что позволило