Разработка и внедрение карт потока создания ценности на семинарах по кайдзен

Разработка и внедрение карт потока создания ценности на семинарах по кайдзен

Разумеется, СРС не является административной службой или предприятием сферы услуг в чистом виде, а ее работа имеет определенное сходство с производственным процессом. Где же найти пример успешного применения TPS в организациях, занимающихся административными вопросами или работающих в сфере услуг, которые не носят столь повторяющегося характера? Такие примеры найти нелегко.

Вы можете потратить время на поиски такого примера, но можете и сами попробовать применить методы Toyota, анализируя собственную ситуацию, находя новые решения и применяя бережливый подход по-своему. В начале главы 1 я привел слова господина Тё: «Мы придаем огромное значение действию и практике». Первым шагом на пути к совершенствованию любого сложного процесса оказания услуг является карта потока создания ценности всей системы на макроуровне.

Испытанным методом, который используется в бережливом производстве, является составление карты потока создания ценности. Этот метод был адаптирован Майком Розером и Джоном Шуком (Rother & Shook, 1999) по материалам Toyota, которая использует схемы потока материалов и информации. Карта потока создания ценности фиксирует процессы, потоки материалов и информации, присущие определенному семейству продукции, и помогает выявить потери в системе. Карта потока создания ценности – это результат развития инструмента, который в Toyota называют «схема перемещения материалов и информации». Этот инструмент использовал отдел консультаций по управлению процессами Тайити ?но, помогая поставщикам-производителям осваивать TPS. Он был прекрасной отправной точкой, поскольку позволял поставщикам оценить текущую ситуацию и составить карту желательного состояния процесса, которая включала бы канбан, выравнивание производства, время переналадки и т. д. Процессы представляются в виде квадратиков. Квадратики соединяются стрелками. В оригинальном варианте запасы между процессами обозначались изображениями надгробных плит (мертвый материал). Указывается общее время выполнения заказа, которое разбивается на время, в течение которого происходит или не происходит создание добавленной ценности.

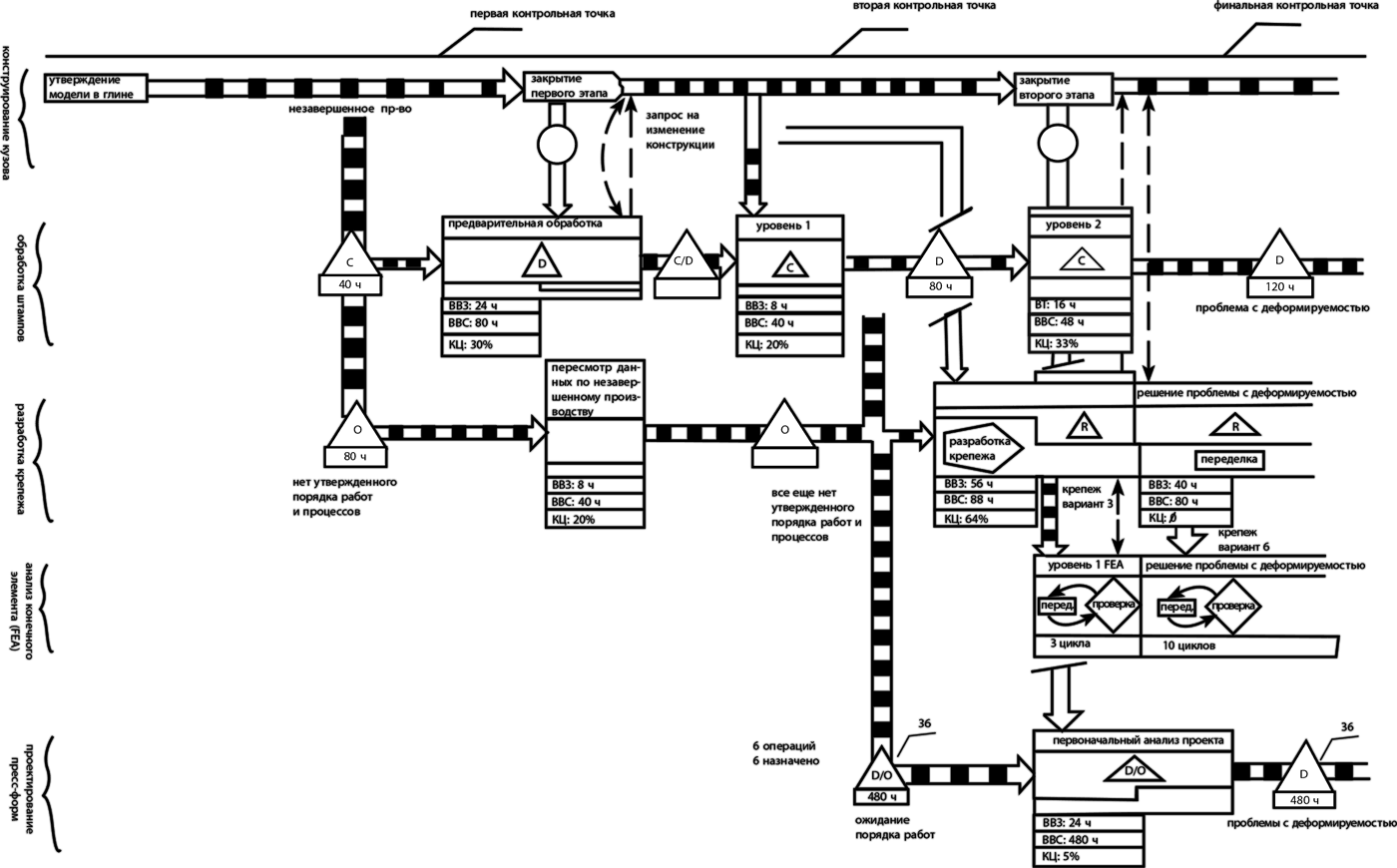

Несмотря на то что в процессе многих сервисных и бизнес-операций физического изменения объектов не происходит, можно легко видоизменить описанный метод, превратив его в подобие «схемы информационного потока». Морган (Morgan, 2002) разработал версию, которая позволяет успешно составить карту создания ценности при разработке продукции (см. рис. 21.3). Здесь подход к составлению карты модифицирован и позволяет учесть такие важные аспекты, как моменты принятия решений, маршруты обратной связи и мероприятия по проверке проекта (мероприятия хансей). Все эти мероприятия нанесены на временну?ю шкалу, на которой видно, когда происходит то или иное событие. Поскольку различные организационные функции задействуются в разное время, процессы сгруппированы на данной схеме по их основным функциям, например проектирование кузова и обработка штампов. Так же как на карте потока создания ценности на производстве, квадратиками обозначены процессы, а треугольниками – запасы. В данном случае запасы представляют собой информацию, ожидающую обработки. Часы ожидания указаны под треугольниками, обозначающими запасы между процессами. Процессы характеризуются несколькими важнейшими показателями, такими как время выполнения задания (ВВЗ), время нахождения в системе (ВВС) и коэффициент ценности (КЦ) – отношение времени создания добавленной ценности к общему времени выполнения заказа. На карте потока создания ценности представлено множество потерь. Помимо времени ожидания в очереди на обработку мы видим технические изменения, доработку и затраты времени на решение различных проблем, которые явились следствием неверных действий ранее. Стрелки со штрихами, соединяющие процессы, означают, что продукция «выталкивается» на следующую стадию партиями.

Рис. 21.3. Карта «текущего состояния» потока создания ценности в процессе разработки продукции

Источник: Morgan, 2002

Процессы оказания услуг часто достаточно сложны и включают сотни и тысячи операций. Если вы попытаетесь нанести на карту все сразу, получится неразбериха. Однако если вы нарисуете большую картину потока создания ценности в имеющейся системе на макроуровне, вы добьетесь единодушного признания всех потерь, которые имеют место в данных процессах. Если вы разработаете такую же макроуровневую схему желательного состояния процесса в будущем, вы можете определить, на каких этапах потока создания ценности возможности устранения затрат особенно велики. После этого вы сможете разбить процесс на 5–10 крупных этапов, которые следует рассмотреть в мельчайших деталях, чтобы приступить к устранению затрат. Например, судостроитель составил карту потока создания ценности на макроуровне для этапа рабочего проекта определенного класса судов. Процесс в целом представляется слишком сложным, чтобы заниматься его совершенствованием, однако в нем просматриваются семь подпроцессов, которые носят относительно повторяющийся характер, а значит, легко поддаются совершенствованию, например, технический анализ. После того как вы выявили повторяющиеся и поддающиеся управлению процессы, организация готова извлечь максимум из любой работы в рамках кайдзен. И здесь вся команда должна засучив рукава взяться за работу по совершенствованию процессов, разбитых на более мелкие операции.

Более мелкие подпроцессы затем можно проработать в качестве отдельных проектов, проводя практические семинары по кайдзен, которые помогут осуществить блиц-мероприятия в сжатые сроки. Семинар по кайдзен представляет собой один из важнейших инструментов для изменения любой организации сферы услуг. Я говорю о мероприятии, которое я и мои коллеги многократно с успехом использовали, чтобы прояснить ситуацию и показать, чего можно достичь. Как правило, такие семинары проводятся в течение недели, при этом участники анализируют существующие процессы, учатся рассматривать эти процессы с точки зрения бережливого производства и, что самое важное, уже приступают к реализации своих наработок[41].

Среди участников такого мероприятия должен быть руководитель, ответственный за совершенствуемый процесс («хозяин процесса»), который является лидером группы. Кроме того, в практическом семинаре должны участвовать сотрудники, занимающиеся осуществлением данного процесса на практике. Желательно также подключить к мероприятию потребителей данного процесса и поставщиков. Однако по возможности следует ограничить число участников группой в 15 человек, чтобы дискуссии, возникающие во время семинара, и процесс внедрения были управляемыми. Практические семинары по кайдзен проходят в три этапа: подготовка, сам семинар и мероприятия по стабилизации процесса и его дальнейшему совершенствованию по окончании семинара. Мы рассмотрим все три этапа.

Более 800 000 книг и аудиокниг! 📚

Получи 2 месяца Литрес Подписки в подарок и наслаждайся неограниченным чтением

ПОЛУЧИТЬ ПОДАРОКДанный текст является ознакомительным фрагментом.

Читайте также

Оценка создания дополнительной ценности для потребителя и конкурентоспособности

Оценка создания дополнительной ценности для потребителя и конкурентоспособности Том снова смотрит на заполненные им контрольные перечни. На глаза ему попадаются баллы, набранные «созданием интеллектуальных развлечений». Он понимает, что они высоки по тестам и на

Комментарий к Положению Банка России от 24 декабря 2004 г. № 266-П «Об эмиссии банковских карт и об операциях, совершаемых с использованием платежных карт»

Комментарий к Положению Банка России от 24 декабря 2004 г. № 266-П «Об эмиссии банковских карт и об операциях, совершаемых с использованием платежных карт» История вопросаВ соответствии с целым рядом документов программного характера (Стратегией развития платежной

1.13. Порядок отражения операций, связанных с приобретением неперсонализированных карт и выдачей персонализированных карт клиентам

1.13. Порядок отражения операций, связанных с приобретением неперсонализированных карт и выдачей персонализированных карт клиентам 1.13.1. Порядок отражения операций, связанных с приобретением неперсонализированных карт, перемещением их внутри кредитной организации и

ПОЛОЖЕНИЕ ОБ ЭМИССИИ БАНКОВСКИХ КАРТ И ОБ ОПЕРАЦИЯХ, СОВЕРШАЕМЫХ С ИСПОЛЬЗОВАНИЕМ ПЛАТЕЖНЫХ КАРТ ОТ 24 ДЕКАБРЯ 2004 Г. N 2бб~П

ПОЛОЖЕНИЕ ОБ ЭМИССИИ БАНКОВСКИХ КАРТ И ОБ ОПЕРАЦИЯХ, СОВЕРШАЕМЫХ С ИСПОЛЬЗОВАНИЕМ ПЛАТЕЖНЫХ КАРТ ОТ 24 ДЕКАБРЯ 2004 Г. N 2бб~П Зарегистрировано в Минюсте РФ 25 марта 2005 г. № 6431ЦЕНТРАЛЬНЫЙ БАНК РОССИЙСКОЙ ФЕДЕРАЦИИ 24 декабря 2004 г. № 266-11 ПОЛОЖЕНИЕ ОБ ЭМИССИИ БАНКОВСКИХ КАРТ И

Системы визуального контроля совершенствуют поток создания добавленной ценности

Системы визуального контроля совершенствуют поток создания добавленной ценности Визуальный контроль включает любые средства коммуникации, используемые на производстве, которые позволяют с первого взгляда понять, как должна выполняться работа и есть ли отклонения от

Самое главное – обеспечение основного потока добавления ценности

Самое главное – обеспечение основного потока добавления ценности В этой книге я привожу множество примеров применения подхода Toyota к операциям в сфере ремонта и оказания услуг. Однако найти применение некоторых специфических, детально проработанных инструментов TPS,

ГЛАВА 9 РАЗРАБОТКА И ВНЕДРЕНИЕ СТРАТЕГИЙ ЧР

ГЛАВА 9 РАЗРАБОТКА И ВНЕДРЕНИЕ СТРАТЕГИЙ ЧР Всегда есть риск того, что понятие стратегического УЧР станет чем-то туманным, тем, что хорошо иметь, но трудно понять. Вероятность создания пропасти между словами и делами очень велика. Очень легко генерировать расплывчатые и

РАЗРАБОТКА И ВНЕДРЕНИЕ ИНДИВИДУАЛЬНОЙ ЗАВИСИМОЙ ОПЛАТЫ

РАЗРАБОТКА И ВНЕДРЕНИЕ ИНДИВИДУАЛЬНОЙ ЗАВИСИМОЙ ОПЛАТЫ Для разработки и внедрения индивидуальной зависимой оплаты необходимо сделать 10 шагов:1. Проанализировать культуру, стратегию и существующие процессы, включая структуру категорий и зарплаты, управление

Глава 1 Предпосылки для создания ценности в HR

Глава 1 Предпосылки для создания ценности в HR Как-то вице-президент по управлению персоналом крупной компании, производящей товары народного потребления, решил посетить ключевых клиентов компании, чтобы лучше представлять себе рынок, на котором она работает. Для начала

Предпосылки для создания ценности в HR-службе

Предпосылки для создания ценности в HR-службе Поскольку ценность определяется получателем, а не ее создателем, любая ее формулировка начинается именно с него. Для того чтобы создать ценность, специалисты по управлению человеческими ресурсами должны, прежде всего,

Этап 3. Разработка политики управления персоналом с опорой на ценности

Этап 3. Разработка политики управления персоналом с опорой на ценности В большинстве компаний внутренняя политика управления персоналом – отбора, тренинга, продвижения, мотивации, оценки и т. д. – страдает из-за двух основных ошибок:• слабой связи со стратегией,

Кайдзен в Densho Engineering: быстрое внедрение инноваций и доверие клиентов

Кайдзен в Densho Engineering: быстрое внедрение инноваций и доверие клиентов Рассказывая про кайдзен на конференциях, я часто начинаю с того, что кайдзен означает «повседневное совершенствование, совершенствование всех и каждого, совершенствование во всех направлениях». Этот

Внедрение кайдзен в Group Health

Внедрение кайдзен в Group Health Многие люди считают, что кайдзен применяется только на производстве. Когда я упоминаю бережливое производство в беседах с теми, кто не знаком с этим понятием, многие говорят: «Ах да, это метод, который применяют в цехах». Однако бережливое

Начало создания ценности для потребителя

Начало создания ценности для потребителя Эрик откинулся на спинку дивана. Увлекательное чтение! Оказывается, даже успешные компании далеко не всегда бывают на высоте – они тоже совершают ошибки и становятся жертвами человеческих слабостей. В своих наиболее удачных

31. Цепочка создания ценности (Портер)

31. Цепочка создания ценности (Портер) Инструмент«Вы – самое слабое звено», – эта запоминающаяся и одновременно вызывающая раздражение фраза в какой-то период стала одной из самых известных в Великобритании. Есть ли такие слабые звенья в вашем бизнесе?Цепь

10 Разработка и внедрение программы лояльности клиентов

10 Разработка и внедрение программы лояльности клиентов Существует только один босс – клиент. И он может погубить всех в вашей компании, от владельца до последнего служащего, очень просто – если начнет тратить деньги в какой-то другой компании. Сэм Уолтон Хотя