Другие условия, наблюдаемые на практике

Другие условия, наблюдаемые на практике

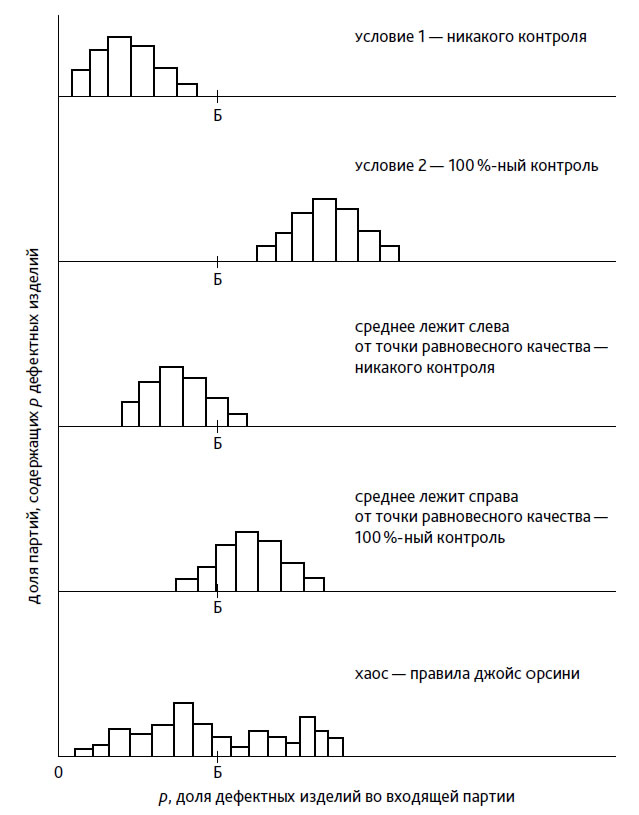

Промежуточное положение распределения с умеренным отклонением от статистической управляемости. Теперь мы проанализируем два типа промежуточных ситуаций для распределения доли дефектных изделий во входящих партиях. Возможно, используя собственные контрольные карты, или карты поставщика, или карты, ведущиеся сообща, мы сможем предсказать, что лишь малая часть распределения попадет в область справа от точки равновесия. Для этого случая мы можем принять правило «никакого контроля». Это правило даст нам возможность приблизиться к минимуму средних полных затрат при условии, что та часть распределения, которая лежит справа от точки равновесия, невелика.

Обратная ситуация: только малая часть распределения доли дефектных изделий во входящих партиях лежит слева от точки равновесия. Зная это, можно смело принимать правило 100 %-ного контроля входящих партий.

Рисунок 47 демонстрирует типичные обстоятельства, включая состояние хаоса, которое мы рассмотрим далее.

Рис. 47. Возможные ситуации при получении входящей продукции партиями. Точка Б – точка равновесного качества, в которой p = k1/k2

Тренд в доле дефектных изделий во входящих партиях. Предположим, что сформировался тренд в сторону возрастания доли дефектных изделий. Сегодня мы находимся в зоне условия 1 и не проводим контроля, но p зависит от времени и возрастает, возможно, с постоянной скоростью и, возможно, нерегулярно. Через два дня мы попадем в зону условия 2: мы предупреждены. Контрольные карты поставщика или наши выявят тренд, если он существует. Эта проблема легкоразрешима.

Проблемы, вызываемые переключением между различными поставщиками. В главе 2 мы ознакомились с проблемами, возникающими из-за изменения источников материалов на входе в систему. Ограничимся рассмотрением двух источников. Если оба источника хорошо или умеренно статистически управляемы и могут быть отделены друг от друга в течение нескольких дней, то в принципе каждый источник удовлетворяет условию 1 или условию 2, в зависимости от того, попадает ли среднее этого источника влево или вправо от точки равновесия. На словах эта идея проста, но на некоторых заводах может оказаться трудновыполнимой.

Если материалы из двух источников перемешиваются однородно, находясь в постоянной пропорции и если оба источника демонстрируют достаточную статистическую управляемость, тогда смешанные партии можно рассматривать как биномиальную смесь, минимальной средней стоимости которой можно достигнуть с помощью правила «все или ничего». Как мы уже знаем из главы 2, материалы из двух источников приносят дополнительные проблемы производству. Однородная смесь материалов из двух источников – наихудший вариант для производственного менеджера.

Первым делом следует сократить число поставщиков до одного. (Преимущества одного поставщика для каждой детали приведены в главе 2.) Если продукцию переменного качества поставляет один источник, тогда поставщик и его потребитель должны совместно работать над ее улучшением, стремясь соблюсти условие 1 и в конце концов достичь нуля дефектов. А мы тем временем переходим к рассмотрению случая, когда источник находится в состоянии хаоса.

Состояние хаоса. Решить, что делать, в ситуации, когда положение распределения незначительно колеблется ближе-дальше от точки равновесия, относительно легко. Вблизи точки равновесия не имеет особого значения, проводим ли мы 100 %-ный контроль или не проводим никакого контроля. Я бы выбрал 100 %-ный контроль, чтобы собрать информацию так быстро, как это только возможно. Если мы не можем утверждать, что качество входящих материалов преимущественно находится справа или слева от точки равновесия, а, напротив, колеблется в широких пределах, проходя через точку равновесного качества, значит, мы находимся в состоянии хаоса. Такое недопустимое положение может возникнуть при поставке материала с большой вариабельностью и непредсказуемым качеством из одного источника. Такой разброс точек равновесия может быть следствием получения материала из двух или более источников с сильно разнящимся качеством. При этом переключение с одного источника на другой осуществляется бесконтрольно, без продуманной последовательности. Следует как можно быстрее выйти из этого состояния и перейти на условие 1. Но партии продолжают поступать, и мы должны с ними что-то делать. Как нам с ними поступать?

Если бы каждая партия приходила с ярлыком, сообщающим нам долю дефектных изделий в ней, проблемы не возникло бы. Мы достигли бы минимальных средних полных затрат, помещая каждую партию, одну за другой, справа или слева от точки равновесия и применяя от партии к партии правило «все или ничего».

Но партии не промаркированы. Вместе с тем в состоянии хаоса существует некоторая корреляция между качеством изделий в выборке и оставшейся частью партии. Поэтому в состоянии хаоса можно испытывать выборки и с помощью некоторого правила принимать решение о том, посылать ли оставшуюся часть в производство полностью или проводить отбраковку. Выборки при любом правиле их использования будут приводить к тому, что некоторые партии попадут не на ту сторону от точки равновесия, следствием чего будет максимизация полных затрат для неправильно идентифицированной партии.

В состоянии хаоса можно было бы склониться к 100 %-ному контролю. В таком решении есть определенный смысл, однако мы рассмотрим альтернативную процедуру, предложенную Джойс Орсини).

Правила Джойс Орсини. В состоянии хаоса простой альтернативой 100 %-ному контролю выступают правила Джойс Орсини[100]. Эти правила легко использовать. Они значительно уменьшают средние полные затраты по сравнению со 100 %-ным контролем. Сопоставление со 100 %-ным контролем целесообразно, поскольку его средняя стоимость нам известна: это k1 + kp на изделие. Вот эти правила:

Для k2 ? 1000k1: Проводите 100 %-ный контроль входящих партий.

Для 1000k1 > k2 > 10k1: Испытайте выборку объемом n = 200. Принимайте оставшуюся часть партии, если в выборке нет дефектных изделий. Отбраковывайте оставшуюся часть, если в выборке обнаружено дефектное изделие.

Для k2 < 10k1: Никакого контроля.

Выборки объемом n = 200 обеспечат текущий учет качества входящей продукции. Удовлетворяющей целям формой текущего учета может стать карта числа обнаруженных в каждой выборке дефектных изделий. Для такой карты можно порекомендовать объединять несколько выборок, идущих подряд, чтобы иметь в каждой точке для среднего примерно от трех до четырех дефектных изделий. Текущие записи расскажут вам о колебаниях качества изо дня в день. Подобная информация будет полезна вам и вашему поставщику для идентификации его проблемы. Вы также поймете, действительно ли входящее качество находится в состоянии хаоса или вопреки ожиданиям может с небольшими потерями удовлетворять условию 1 или условию 2.

Конечно, на следующей неделе было бы возможно и даже легко улучшить результаты – в смысле критериев Джойс Орсини. Мы могли бы выяснить, каково было в прошлом распределение доли дефектных во входящих партиях. К сожалению, это малоинформативно, поскольку в состоянии хаоса не существует предсказуемого конкретного распределения. Если бы мы знали распределение входящих партий, мы не находились бы в состоянии хаоса.

Процедура, которую легко описать и которая приводит почти к минимуму средних полных затрат при любых обстоятельствах, – это последовательный план Френсиса Энскамби[101]. В случае если все предшествующие предположения не работают, Энскамби предлагает последовательно отбирать из партии выборки, первая из которых должна быть объемом

где N – это объем партии, а последующие выборки должны иметь объем n = k2/k1. Следует продолжать эту процедуру до тех пор, «пока либо полное число обнаруженных дефектных изделий не станет меньше числа проверенных выборок, либо вся партия не будет проверена».

К сожалению, правило Энскамби довольно трудноприменимо на практике.

Изложенную выше теорию и предложенные правила можно было применить при ремонте и замене деталей у потребителя (или в ремонтных мастерских), если бы мы знали величину затрат. Единственная трудность состоит в том, что, когда ваш продукт достиг потребителя, непосредственная стоимость ремонта и замены – это лишь малая часть стоимости дефекта. Потеря бизнеса в будущем из-за неудовлетворенного потребителя или из-за потенциального потребителя, узнавшего о случившемся, может быть огромна, и, к несчастью, ее невозможно оценить.

Потребность в простоте использования. Любое правило должно быть простым в применении. Полные затраты должны учитывать затруднения, связанные с практическим применением правил, и значительные потери, сопутствующие любому плану, для реализации которого хотя бы время от времени требуется участие специалиста в области статистики. Правила Джойс Орсини в этом отношении одни из самых простых.

Неудобства, связанные с переменной рабочей нагрузкой. Все правила, в которых проверка оставшейся части изделий связана с результатами контроля выборки, независимо от цели применения имеют общий недостаток. Все они порождают неудобства из-за переменной рабочей нагрузки в процессе контроля. Более того, и так уже испытывающий огромную нагрузку производственный менеджер получает дополнительную головную боль – нестабильный ритм получения входящих деталей. Он может требовать и получать детали независимо от того, проводился контроль или нет, есть ли дефектные изделия или нет, и это может разрушать составленные планы контроля. Исключение возможно, лишь когда число поступающих изделий столь велико и уровень качества столь низок, что команда контролеров большую часть времени занята проверкой выборок и остающихся частей партий.

Никогда не оставаться без информации. Правило отсутствия контроля не означает езды в темноте с выключенными фарами. Следует просматривать все входящие материалы (возможно, с пропуском некоторых партий) с целью получения информации и сравнения фактической поставки с отгрузочными накладными поставщика, контроля проведенных им испытаний и прилагаемых контрольных карт. Если имеются два поставщика, ведите записи отдельно для каждого.

Следующий совет (уже предлагавшийся в пункте 4 главы 2) – перейти для каждого изделия к одному поставщику на основе долговременных взаимоотношений и работать с ним над совершенствованием входящего качества.

Ошибки и их исправление в сервисных организациях. Изложенная выше теория применима к работе банка, универмага, любой компании, допускающей ошибки в платежных ведомостях, и к большинству других ситуаций (см. пример 3). Поток работы переходит с этапа на этап, конечный пункт – счет потребителя, или цифры на чеке, или отчет. Работа может пройти через несколько этапов, прежде чем ошибка будет обнаружена. К этому моменту стоимость исправления может стать в 20, 50 или 100 раз больше стоимости ее обнаружения и исправления в месте возникновения. В рассмотренном ниже примере 3, представленном мистером У. Лацко из Irving Trust Company, k2 в 2000 раз больше k1.

Разрушающие испытания. Предшествующая теория основана на испытаниях без разрушения опытного образца. Некоторые испытания связаны с разрушением, они разрушают контролируемую выборку. Пример – долговечность лампочки, число тепловых калорий при сгорании кубического фута газа, или время работы плавкого предохранителя, или проверка содержания шерсти в куске ткани. Отбраковка всей партии не имела бы смысла, поскольку передавать в производство было бы нечего.

Очевидно, что для разрушающих испытаний единственное решение – достижение состояния статистической управляемости в производстве деталей, чтобы сразу делать их правильно. Это решение – наилучшее как для разрушающих, так и для неразрушающих испытаний.

Более 800 000 книг и аудиокниг! 📚

Получи 2 месяца Литрес Подписки в подарок и наслаждайся неограниченным чтением

ПОЛУЧИТЬ ПОДАРОКДанный текст является ознакомительным фрагментом.

Читайте также

67. Цели и условия нормального экономического развития предприятий, внешние и внутренние условия их деятельности

67. Цели и условия нормального экономического развития предприятий, внешние и внутренние условия их деятельности Разработка плана развития предприятия должна начинаться с формулирования целей развития предприятия на перспективу и оценки имеющихся ресурсов, которые

Как это применить на практике?

Как это применить на практике? Люди, принимающие решения в условиях ограниченного времени, часто полагаются на приближенные подсчеты, или эвристики. Хотя эвристики не всегда позволяют принять наилучшее решение в конкретной ситуации, некоторые ситуации требуют не

условия перехода на другие программы, расходы

условия перехода на другие программы, расходы Но самый главный аргумент в пользу переменного процента - возможность перехода в будущем на постоянный. Вернёмся к нашему примеру, где под постоянный разрешали 6.0%, а переменный - 5.0% с изменением на мемуца + 0.5%. Служащий говорит

Как инвестиционный процесс работает на практике

Как инвестиционный процесс работает на практике Как мы видели в кейсе Pearl Propylene, расчеты инвестиционных проектов выходят за рамки только финансовой модели. Модель – это всего лишь инструмент для облегчения принятия бизнес-решения в рамках процесса рассмотрения

Финансовое планирование на практике

Финансовое планирование на практике Мы с вами изучили общие подходы к финансовому планированию и анализу. На практике все выглядит примерно так, как было описано выше, но с несколько большей детализацией. Компании обычно планируют изменение выручки не в целом, а отдельно

От теории к практике

От теории к практике Итак, мы разобрались, что чувство Благодарности – очень сильное оружие, способное поменять человеческое мышление с негативного на позитивное. Как же теперь внедрить полученную информацию в свою жизнь, и за что вообще можно благодарить? По этому

ПОДХОДЫ, ОСНОВАННЫЕ НА ПРАКТИКЕ

ПОДХОДЫ, ОСНОВАННЫЕ НА ПРАКТИКЕ Наиболее простой способ найти новые эффективные подходы – более внимательно присмотреться к ведению дел. Часто сам ход событий подсказывает, в каком направлении нужно действовать. Например, если вы постоянно сталкиваетесь с тем, что

Я с интересом прочел о том, как другие компании применяют модель работы мечты на практике, но, боюсь, там, где мы ведем бизнес, все это не будет работать

Я с интересом прочел о том, как другие компании применяют модель работы мечты на практике, но, боюсь, там, где мы ведем бизнес, все это не будет работать Хорошая идея, как правило, остается хорошей идеей везде. Корпоративная программа, которая нравится немецким сотрудникам,

УПРАВЛЕНИЕ ТАЛАНТАМИ НА ПРАКТИКЕ

УПРАВЛЕНИЕ ТАЛАНТАМИ НА ПРАКТИКЕ Как сказано в этой главе, управление талантами включает в себя широкий спектр различных видов деятельности. Организации очень различаются по тому, как они управляют талантами. Одни хотят интегрировать все (или большинство) эти виды

Другие два условия

Другие два условия Основой для названных четырех условий являются другие два условия: умения и характер. Характер – это то, что человек собой представляет; умения – то, что он способен делать. Характер и умения необходимы для реализации четырех упомянутых выше условий

От теории — к практике

От теории — к практике А теперь давайте от теории перейдем к практическим заданиям. Потому что мотивация — это хорошо, но без практики она ничего не значит. Мы с вами прошли большой путь, и у вас может возникнуть вопрос: куда и как двигаться дальше? Что делать с полученными

Как применять экстравагантные идеи на практике

Как применять экстравагантные идеи на практике Я завершаю книгу девятью рекомендациями, которые помогут вам реализовать на практике эти экстравагантные идеи, а еще лучше, если они подвигнут вас сочинить свои собственные экстравагантные – а может, и не очень – идеи,

Применение на практике

Применение на практике Управление отношениями с заинтересованными сторонами в проекте часто осуществляется на интуитивной, а не на формальной основе. Хотя менеджер проекта часто говорит о необходимости управления отношениями и посвящает много времени этой части

От теоретических исследований – к практике управления

От теоретических исследований – к практике управления Развивая умение видеть сети альянсов первого, второго и третьего уровней, вы начинаете понимать их, управлять ими и в конечном счете реализовывать преимущества, которые они дают.• Поиск дополняющих вас и

ГЛАВА 9. ВСЕ ПОЗНАЕТСЯ НА ПРАКТИКЕ

ГЛАВА 9. ВСЕ ПОЗНАЕТСЯ НА ПРАКТИКЕ Я привел множество примеров ошибок в рекламе, совершаемых компаниями в каждой стране мира. И я попытался убедить вас, что они будут продолжать терпеть неудачи, если не перестанут делать эти ошибки. Мы должны расширить свое определение

Креативные методики в рабочей практике

Креативные методики в рабочей практике Креативные методики можно применять для решения конкретных рабочих задач на определенном этапе рабочего процесса.1. Совместно оцениваете, какие действия команды хорошо отработаны и что нуждается в улучшении (метод записи