6. 5. Системы управления запасами

6. 5. Системы управления запасами

Учитывая значение запасов, исследование логистической системы должно строиться на следующих вопросах:

• какой уровень запасов необходимо иметь для обеспечения требуемого уровня обслуживания потребителя;

• в чем состоит компромисс между уровнем обслуживания потребителя и уровнем запасов в системе логистики;

• какие объемы запасов должны быть созданы на каждой стадии производственного процесса;

• должны ли товары отгружаться непосредственно с предприятия;

• каково значение компромисса между выбранным способом транспортировки и запасами;

• каковы общие уровни запасов на данном предприятии, связанные со специфическим уровнем обслуживания;

• как меняются затраты на содержание запасов в зависимости от изменения количества складов;

• как и где следует размещать страховые запасы?

Логистическая система управления запасами проектируется с целью непрерывного обеспечения потребителя каким-либо видом материального ресурса. Реализация этой цели достигается выполнением таких задач, как:

• учет текущего уровня запаса на складах различных уровней;

• определение размера гарантийного (страхового) запаса;

• расчет размера заказа;

• определение интервала времени между заказами.

Для решения проблем, связанных с запасами, предназначены модели управления запасами. Модели должны отвечать на два основных вопроса: сколько заказывать продукции и когда. Есть множество разнообразных моделей, каждая из которых подходит к определенному случаю, рассмотрим четыре наиболее общих модели.

1. Модель с фиксированным уровнем запаса, работающая следующим образом: на складе есть максимальный желательный запас продукции (МЖЗ), потребность в этой продукции уменьшает ее количество на складе и как только количество достигнет порогового уровня, размещается новый заказ. Оптимальный размер заказа (ОР) выбирается таким образом, чтобы количество продукции на складе снова ровнялось МЖЗ. Так как продукция не поставляется мгновенно, то необходимо учитывать ожидаемое потребление во время поставки, поэтому следует принимать в расчет резервный запас (РЗ), служащий для предотвращения дефицита. Для определения максимального желательного запаса (МЖЗ) используется формула

МЖЗ = ОР + РЗ

2. Модель с фиксированным интервалом времени между заказами, работающая следующим образом: с заданной периодичностью размещается заказ, размер которого должен пополнить уровень запаса до МЖЗ.

3. Модель с установленной периодичностью пополнения запасов до установленного уровня, работающая по следующей схеме: заказы делаются периодически (как во второй модели), но одновременно проверяется уровень запасов. Если уровень запасов достигает порогового значения, то делается дополнительный заказ. В зафиксированные моменты заказов расчет размера заказа осуществляется по формуле

Р3 = МЖЗ – ТЗ + ОП

где РЗ – размер заказа, шт.;

МЖЗ – максимальный желательный заказ, шт.;

ТЗ – текущий заказ, шт.;

ОП – ожидаемое потребление за время.

В момент достижения порогового уровня размер заказа определяется по формуле

РЗ = МЖЗ – ПУ + ОП

где ПУ – пороговый уровень запаса, шт.

4. Модель «минимум – максимум», работающая следующим образом: контроль за уровнем запасов осуществляется периодически и если при проверке оказалось, что уровень запасов меньше или равен пороговому уровню, то делается заказ. При рассмотрении этих моделей видно, что первая модель довольно устойчива к увеличению спроса, задержке поставки, неполной поставке и занижению размера заказа. Вторая модель устойчива к сокращению спроса, ускоренной поставке, поставке завышенного объема и завышенного размера заказа. Третья модель объединяет все плюсы двух первых моделей.

Для получения ответа на вопросы: когда и сколько заказывать материалов, необходимо рассчитать объем резервного запаса и оптимального размера заказа. При расчете объема резервного запаса (РЗ) рассматриваются два случая: спрос на продукцию (Пд) – детерминированная или случайная величина. В первом случае:

РЗ = ПдTзп

где Тзп – время возможной задержки поставки.

Во втором случае время поставки и время возможной задержки поставки детерминированы. Значит ежедневный спрос за предыдущий период определяется как математическое ожидание М(Пд) и дисперсия Д(Пд).

Спрос за четыре и более дней распределяется по нормальному закону с математическим ожиданием

М(Пд) = QМ (Пд)

и дисперсией

Д(Пд) = QМ(Пд)

где Q – время между моментом размещения заказа и его получения

Зададимся вероятностью возможного дефицита a = 0,1.

По таблице нормального распределения находим F(Ха) = 0,9, значит,

РЗ = Xад (Пд) + М(Пд)

Таким образом, находим уровень резервного запаса из условия, что вероятность возможного дефицита будет не более заданного.

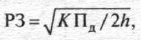

Оптимальный размер заказа находится по формуле Уилсона:

где К – затраты на размещение одного заказа;

h – издержки на хранение одной единицы продукции за одну единицу времени.

Выше рассмотрена однопродуктовая модель. В реальных ситуациях заказы делаются не на отдельные виды продукции, а на множество (с одними транспортными расходами). При переходе к многопродуктовой ситуации расчеты резервного запаса и оптимального размера заказа не меняются. Однако в этих случаях более эффективными оказываются вторая и третья модели.

Более 800 000 книг и аудиокниг! 📚

Получи 2 месяца Литрес Подписки в подарок и наслаждайся неограниченным чтением

ПОЛУЧИТЬ ПОДАРОКЧитайте также

3. Элементы системы управления рисками

3. Элементы системы управления рисками Эффективное управление рисками в компании необходимо не для того, чтобы успокоить акционеров или инвесторов, а прежде всего для повышения вероятности достижения целей организации. Из каких же элементов («кирпичиков») состоит

4. Внедрение системы управления рисками

4. Внедрение системы управления рисками Уровень развития системы управления рисками, безусловно, зависит от размера компании, отрасли, стадии развития и пр. В общем виде этапы внедрения системы управления рисками можно представить таким образом:1. Назначение

9.4. Модели управления запасами на предприятии

9.4. Модели управления запасами на предприятии Оптимальное управление запасами предполагает получение четкого ответа на два основных вопроса: когда нужно распорядиться о пополнении запаса и сколько необходимо при этом заказывать товаров, идущих в запас.Существует две

14. Объект системы управления финансами

14. Объект системы управления финансами Объект системы управления финансами включает следующие базовые элементы :1. Финансовые отношения – это отношения, которые складываются между разными субъектами (ими могут быть как физические, так и юридические лица) и следствием

2.2. Организационная структура системы управления ТСЖ

2.2. Организационная структура системы управления ТСЖ Исходя из изложенных принципов построения организационных систем управления и принимая во внимание особенности организации и функционирования ТСЖ, можно определить, что в конструкции системы управления ТСЖ

Эволюция системы управления

Эволюция системы управления Система управления – составная часть бизнеса, чрезвычайно зависимая от экономической и политической ситуации, культурно-нравственной и социальной среды. Формируясь под влиянием этих условий внешней среды, она должна отвечать духу своего

Системы управления ресурсами предприятий (MRP/ERP)

Системы управления ресурсами предприятий (MRP/ERP) Как использовать современные информационные технологии для эффективного управления бизнесом? Подходят ли западные системы для управления непростыми российскими предприятиями или следует брать в расчет только

Системы управления активами и фондами (ЕАМ)

Системы управления активами и фондами (ЕАМ) Система EAM представляет собой интегрированный, ориентированный на активы/фонды подход к управлению производственной деятельностью, позволяющий предприятиям с большими вложениями в основные средства значительно увеличить

Системы управления документооборотом

Системы управления документооборотом Назначение систем управления документооборотом заключается в обеспечении поддержки корпоративной дисциплины обращения с документами, независимой от предметной области, исполнителя, подразделения и выполняемого задания за

3.2. Основные системы управления запасами

3.2. Основные системы управления запасами 3.2.1. Система управления запасами с фиксированным размером заказа Размер заказа является основополагающим параметром системы. Он строго зафиксирован и не должен меняться ни при каких условиях работы системы. Определение

3.2.1. Система управления запасами с фиксированным размером заказа

3.2.1. Система управления запасами с фиксированным размером заказа Размер заказа является основополагающим параметром системы. Он строго зафиксирован и не должен меняться ни при каких условиях работы системы. Определение оптимального размера заказа является поэтому

СИСТЕМЫ УПРАВЛЕНИЯ ЗНАНИЯМИ

СИСТЕМЫ УПРАВЛЕНИЯ ЗНАНИЯМИ В ходе опроса 431 американской и европейской фирмы, проведенной Рагглзом (1998), выяснилось, что респонденты использовали следующие системы:• создание интранета (интрасети) – 47%;• создание «складов данных», больших физических баз данных,

Методы управления запасами

Методы управления запасами Один из подходов к управлению запасами заключается в организации поставок по методу «точно вовремя». В соответствии с ним материальные запасы компании поддерживаются на уровне, необходимом для производства товаров по уже полученным заказам.

Характеристики системы управления

Характеристики системы управления Что нужно знать о компании и ее системе управления, для того чтобы в дальнейшем выявить проблемы в системе управления и быть способным их устранить?1. Виды деятельности компании, определяемые по ее продуктам (услугам).2. Стратегия

Внедрение новой системы управления

Внедрение новой системы управления Принципы внедрения новой системы управления. Осуществление организационных преобразований – это, пожалуй, наиболее критичная стадия всего процесса, потому что именно в грамотном внедрении новой организационной структуры