11.1.4. Принципы расчёта запасов

Как известно, один из семи видов потерь – «излишние запасы». Часто этот вид называют просто «запасы», что придаёт абсолютно иное значение понятию и является в корне неправильным. Запасы – это необходимость для сглаживания колебаний спроса, риска поломок оборудования и появления дефектных изделий, без которых невозможно удовлетворение нужд Заказчика точно в срок с должным качеством и по приемлемой цене. Излишние же запасы – это необоснованный перечисленными выше рисками «щит», придающий видимую уверенность в застрахованности от различных проблем и, соответственно, демотивирующий к их решению. Так как определить ту грань, отделяющую уровень необходимых запасов от избыточных?

Во-первых, эта грань постоянно меняется, так и должно быть. На неё постоянно влияют колебания спроса, но внутри её возможна регулировка: повышение стабильности процессов: улучшение качества и эффективности работы оборудования и просто устранение внутренних потерь. Соответственно, при ухудшении качества и эффективности работы оборудования и увеличении потерь понадобится наращение количества запасов.

Рис. 11.9

Во-вторых, количество запасов постоянно необходимо пересчитывать и контролировать, создавая гибкую и эффективную систему управления ими.

В изложенном ниже описании приводится принцип расчёта необходимого уровня межоперационных запасов (незавершённого производства).

Так как расчёты производятся для конкретных операций потока, во избежание путаницы введём два понятия. «Операция потребитель» – это та операция, для которой мы производим расчёт и подразумеваем, что рассматривается система вытягивания, и после «операции потребителя» находится Заказчик (неважно, внутренний или внешний), подающий при необходимости сигнал о требовании в изготовлении изделия. «Операция поставщик» – это предыдущая операция, пополняющая запас «операции потребителя» по мере необходимости, которая, в свою очередь, будет рассматриваться как «операция потребитель» относительно предыдущей к ней операции, например, при расчёте межоперационных запасов между ними и т. д. Так как уже из названия «межоперационные запасы» можно определить, какая операция находится выше и ниже по потоку, то путаницы возникнуть не должно.

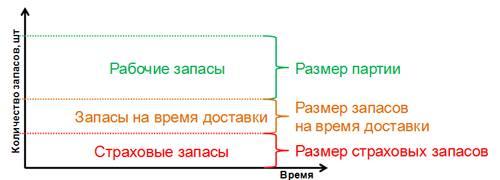

Уровень запасов часто представляется в виде воды, скрывающей под собой различные проблемы. В случае рассмотрения принципов расчёта запасов с точки зрения lean, так как это постоянно меняющаяся величина, уровень запасов лучше представить в виде графика в зависимости от времени (см. рисунок 11.10). Принципиально запасы можно разделить на следующие составляющие: рабочие запасы, запасы на время доставки и страховые.

Рис. 11.10

Теперь рассмотрим подробнее каждую из них. Рабочие запасы – это размер партии, который рассчитывается исходя из ежедневной потребности и возможностей производства.

Рис. 11.11

В большинстве случаев через одну и ту же технологическую операцию проходит большое количество различных изделий, причём каждое изделие имеет свой спрос и соответствующее ему колебание спроса. Другими словами, чтобы удовлетворять потребности Заказчика, необходимо изготавливать определённое количество каждой номенклатуры изделий. Казалось бы, нет проблем, нужно всего лишь равномерно распределить месячный (к примеру) план по рабочим сменам (или дням) и изготавливать одинаковое количество каждого изделия ежесменно. Но ситуация осложняется потерей времени на переходы от изготовления одного изделия к другому – наличием времени переналадок. В зависимости от специфики работы оборудования и технологии переналадка может занимать от нескольких минут до часов. По определению, переналадка – это промежуток времени с момента изготовления последнего изделия партии А и изготовлением первого годного изделия партии Б. Таким образом, время переналадки включает время завершения предыдущего процесса (остывание, очистка и т. п.), непосредственно переналадку (съём и установка оснастки), время запуска (нагрев, выход на режим, настройка и проверка качества и т. п.).

Чтобы вычислить размер партии, необходимо знать среднюю потребность (в смену или в день), необходимое и возможное количество переналадок за соответствующий период.

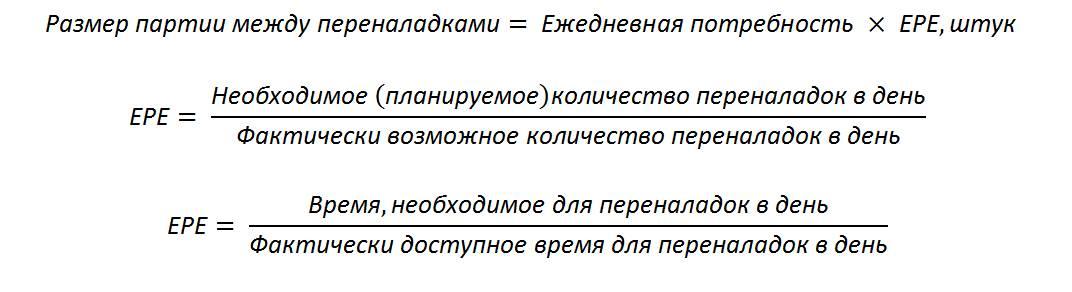

Размер партии между переналадками рассчитывается при помощи коэффициента ЕРЕ (every part every), что в переводе означает «каждая часть каждые…» (имеются ввиду определённые промежутки времени). Данный коэффициент показывает долю суточной потребности, оптимальную к изготовлению между переналадками, и применяется в тех случаях, когда время, необходимое для изготовления ежедневной потребности, и время необходимых переналадок, превышает запланированное (доступное) время работы.

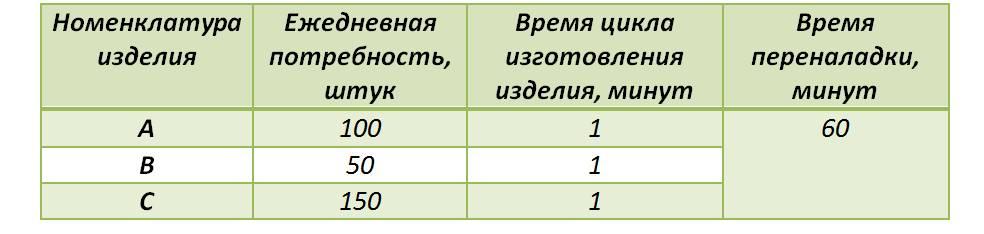

Рассмотрим следующий пример:

Изготовление трёх видов изделия на одной операции. Для простоты вычислений время цикла считаем одинаковым для изготовления всех изделий – 1 минута, т. е. любое одно изделие изготавливается одну минуту, а время переналадки одинаковое при переходе с любого на любое изделие – 60 минут.

Работа осуществляется в одну смену продолжительностью 8 часов, 1 час из которой занимает обеденный перерыв, регламентированные перекуры, остановки оборудования для технологического обслуживания и внеплановые простои.

Данные для задачи представлены в таблице:

Таблица 11.12

1. Определяем время, необходимое для удовлетворения ежедневной потребности, т. е. чистое время, которое необходимо для изготовления нужного количество изделий:

100?1+50?1+150?1=300 минут;

2. Определяем доступное для работы время, т. е. время «чистой работы», когда оборудование жужжало, пыхтело, и операция изготавливала годные изделия. В это время не входят переналадки, простои, производство брака, регламентированные и любые другие перерывы и т. п.

8–1 =7 часов =420 минут;

3. Проверяем необходимость применения данного подхода, сравнивая сумму времени, необходимого для удовлетворения ежедневной потребности и времени, необходимого для проведения переналадок с доступным для работы временем. Данное сравнение показывает, возможно ли удовлетворить ежедневную потребность без применения коэффициента ЕРЕ.

300 + 3?60 = 480 минут > 420 минут

В нашем примере коэффициент ЕРЕ применим, т. к. выделенного для работы времени не хватает для удовлетворения потребности и проведения переналадок.

Превышение доступного для работы времени (соответствующий знак «<») означает, что текущее ежедневное задание вполне выполнимо в отведённое время (в течение дня), т. е. существует резерв времени.

4. Определяем время, доступное для переналадки, т. е. сколько времени в отведённый период остаётся после изготовления нужного количества изделий согласно ежедневному спросу.

420–300 = 120 минут;

5. Отрицательный результат означает превышение ежедневного задания над возможностями производства: либо нехватка мощностей, либо нехватка времени. Данная проблема должна решаться до продолжения расчётов. Возможные варианты – изыскать резервы времени: сократить потери или продлить продолжительность смены (ввести дополнительную смену); сократить план изготовления изделий или их количество; ввести дополнительную единицу оборудования или оператора и т. п.

Определяем коэффициент ЕРЕ. Зная доступное время для переналадки и суммарное время необходимых переналадок в день, можно подсчитать это теоретическое значение. Второй вариант, являющийся логически идентичным, это отношение необходимого количества переналадок (3 штуки) к их возможному количеству (120 / 60 = 2).

ЕРЕ = (60 + 60 + 60) / 120 = 3/2 = 1,5

Что же это означает?

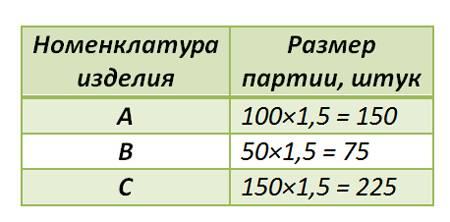

Таблица 11.13

Это значит, что размеры соответствующих партий должны быть равными: то есть, изготавливая в рассматриваемой операции три вида изделия при существующей в них потребности и не имея возможности снизить время переналадки, наиболее оптимальный размер партии будет равен расчётным данным.

Как это работает?

ЕРЕ, равный 1,5 означает, что размер партии кратен в 1,5 раза дневной потребности, следовательно, период времени, через который мы завершим цикл, удовлетворив потребности Заказчика, в данной ситуации составляет минимальное целое число, кратное 1,5. В нашем случае это 3, т. е. каждые три дня мы можем видеть цикл удовлетворения потребности Заказчика, соблюдая все условия задачи.

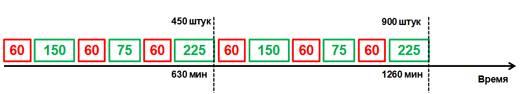

Чтобы лучше усвоить механизм работы данного коэффициента, представим графически последовательно время, необходимое на изготовление партий и выполнение переналадок (см. рисунок 11.14).

Рис. 11.14

Работая в соответствии с рассчитанным размером партий, после двух циклов изготовления каждого изделия мы имеем:

– время, затраченное на изготовление 1260 минут = 3 дня ? 420 минут доступного времени;

– 900 штук изделий = 3 дня ? (100 + 50 + 150) штук, т. е. ежедневная потребность полностью удовлетворена.

Данное графическое представление позволяет проверить правильность проведённых расчётов и наглядно убедиться в работоспособности метода.

Размер запасов на время доставки вычисляется исходя из значения времени исполнения заказа. Время исполнения заказа – это промежуток времени с момента подачи сигнала о необходимости пополнения запасов в соответствующем изделии до момента его подвоза в требуемое место. Этот промежуток времени включает в себя:

– само время подачи сигнала;

– время реакции на сигнал предыдущей операции (пока она начнёт производить);

– время производства необходимого количества изделий (произведение времени цикла предыдущей операции на размер партии и коэффициент выхода годных изделий);

– время комплектации парии для отправки;

– время доставки партии до требуемой точки.

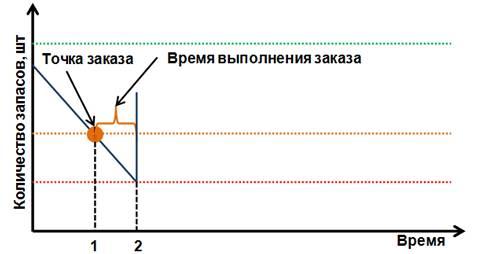

Рис. 11.15

То есть, время выполнения заказа – это расчётная величина для каждой единицы номенклатуры, так же как и размер партии зависящая от организации логистики и стабильности предыдущей стадии процесса. Под стабильностью понимается уровень качества изготавливаемой продукции, работы оборудования и прочих сопутствующих проблем.

Рис. 11.16

Таким образом, размер запасов на время доставки должен позволять операции безостановочно работать до пополнения партии незавершённого производства с предыдущей операции. Графически это можно отобразить следующим образом (см. рисунок 11.15). Достижения фактического уровня запасов расчётного уровня, равного сумме страхового запаса и запаса на время доставки, является сигналом для предыдущей операции о необходимости пополнения запаса. Соответствующая точка на графике называется точкой заказа, а оранжевая линия – уровнем заказа. Из рисунка видно, что после достижения фактических запасов уровня заказа, через определённый промежуток времени (равный времени исполнения заказа), уровень запасов пополняется ровно на количество, равное размеру партии.

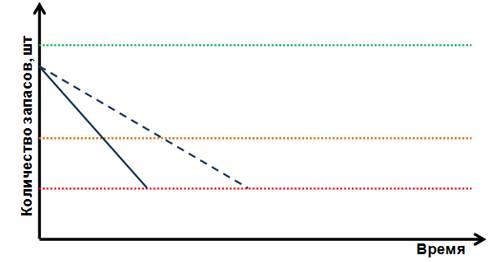

Необходимо отметить, что угол наклона линии потребления (синей линии) может быть различным и зависеть от времени цикла потребляющей операции, т. е. от того, как быстро работает и потребляет запасы рассматриваемая операция. Например, скорость потребления, обозначенная пунктирной линией (см. рисунок 11.16), будет гораздо ниже, чем обозначенная сплошной. Другие факторы, влияющие на угол наклона линии, – это уровень брака потребляющей операции, эффективность работы оборудования и прочие факторы, которые можно объединить общим словом «стабильность». Но вне зависимости от стабильности работы потребляющей операции по достижению соответствующего уровня должен осуществляться заказ. Это правило. Только так система будет работать максимально эффективно. Максимальный уровень запасов никогда не превысит зелёную пунктирную линию и никогда не упадёт до нуля, что бы не произошло.

Рис. 11.17

Третья составляющая общего уровня запасов – страховой запас.

Страховой запас – это тот необходимый уровень запасов, который должен сглаживать всю нестабильность рассматриваемого производственного процесса и нестабильность спроса на определённые изделия. Другими словами, если у нас случится сбой, выскочит брак или Заказчик увеличит заказ, мы должны быть к этому готовы. Но это не означает, что в ожидании «апокалипсиса» необходимо держать максимально возможное количество запасов на случай «а вдруг». Уровень страховых запасов должен быть обоснован фактическим наличием рисков, периодически отслеживаться и пересматриваться. Задача каждого руководителя – постоянно снижать всевозможные риски и, соответственно, и уровень страховых запасов, которые как раз и являются индикатором стабильности.

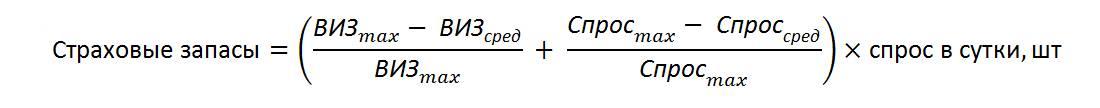

Страховые запасы рассчитываются исходя из времени исполнения заказа (ВИЗ) и стабильности заказа, поступающего в операцию потребитель (спрос), что можно представить в виде следующей формулы:

Первая часть выражения в скобках отражает стабильность предыдущей операции (операции поставщика), т. е. отклонение от максимального времени исполнения заказа. Вторая часть выражения означает стабильность по потребности в изделиях для операции потребителя, т. е. в случае возникновения потребности в изготовлении большего количества изделий. Сумма двух данных частей означает сложение рисков того и другого: одновременного увеличения заказа и, к примеру, поломки оборудования на операции поставщике.

Как правило, для расчёта используются данные статистики за продолжительный период времени. Чаще всего это календарный год, который отражает так называемые сезонные колебания, связанные с подъёмом и спадом спроса, различными показателями текучести кадров и поломок оборудования (например, повышенные поломки в зимний период). Среднее значение высчитывается, а максимальное значение выбирается исходя из статистики за выбранный период времени.

Рис. 11.18

Данный подход учитывает все риски: нестабильность операции поставщика и спроса исключается рассчитанными страховыми запасами, а нестабильность операции потребителя исключается рассчитанным и фиксированным уровнем заказа.

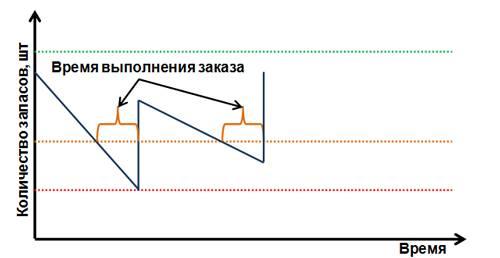

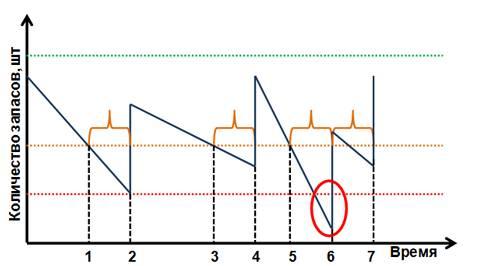

Рис. 11.19

Теперь посмотрим на примере, как это работает. В случае возникновения отклонений в операции «поставщик», например, поломки транспорта, доставляющего партию, простоя оборудования, производящего изделие и т. п., увеличивается время выполнения заказа (см. рисунок 11.19), соответственно линия потребления на графике выходит за красную пунктирную линию, что сигнализирует о начале расходования страховых запасов. В правильно организованной системе должен быть предусмотрен сигнал о моменте начала потребления страховых запасов, который должен означать для руководителя наличие какой-либо проблемы, которую необходимо срочно решать. Так как уровень страховых запасов рассчитан на основании рисков возникновения подобной ситуации (даже с запасом, при условии постоянности спроса), то линия потребления не доходит до нуля, а уровень запасов пополняется. Таким образом, уже после второго цикла потребления уровень запасов восполняется.

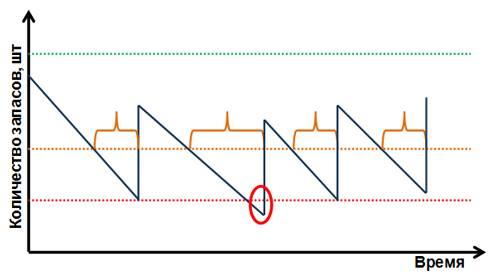

То же самое происходит при резком увеличении спроса и повышения производительности операции потребителя, например, при уменьшении простоев в работе оборудования. Хочу обратить внимание, что в таком случае, изменится размер партии, так как увеличится доступное для производства время. Тем не менее, несмотря на низкую вероятность такого резкого изменения угла линии потребления, при выполнении заказа на соответствующем уровне, уровень запасов так же автоматически восстанавливается. В данном примере после непредвиденного скачка производительности операции поставщику пришлось восполнять потребность, изготавливая практически подряд две партии требуемого изделия.

Изложенный выше принцип применим при организации управления запасами по принципу вытягивания и может применяться в различных интерпретациях в потоках с различной спецификой.

Более 800 000 книг и аудиокниг! 📚

Получи 2 месяца Литрес Подписки в подарок и наслаждайся неограниченным чтением

ПОЛУЧИТЬ ПОДАРОК