Анализ проблем потока

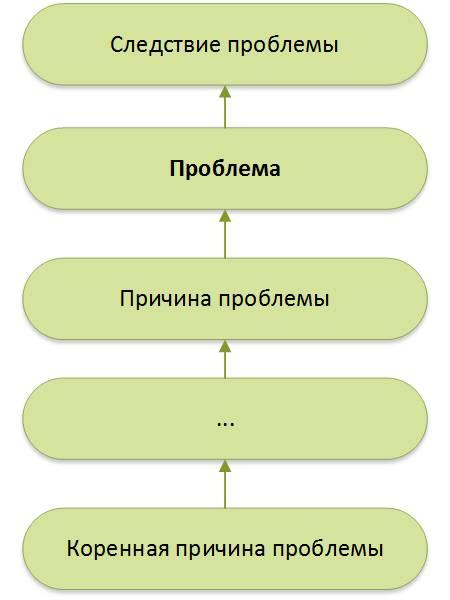

Наряду с первым этот способ также широко распространён и поверхностно описан в различных изданиях. Как правило, их применяют вместе, так как преобразование потока сводится к определению и решению отдельных, наиболее значимых проблем. Начнём с формулировки проблемы, как с наиболее распространённой ошибки в начале применения этого способа. От точности формулировки проблемы зависит как её понимание МФГ, так и дальнейшая судьба: быть или не быть. Часто в определение проблемы вкладывают желание, следствие либо предполагаемую причину возникновения проблемы. Например, такая формулировка, как «отсутствие гаечного ключа на 15 позиции», является неправильной, так как это либо желание (если потребность в ключе не обоснована), либо предполагаемая причина проблемы «превышение времени затяжки кронштейна». Проблема «сверхурочная работа участка № …» тоже является неправильной, так как это следствие другой проблемы, например, «поломка станка №…». В определении проблемы самое главное – не пересечь тонкую грань, отделяющую проблему от причины её возникновения и её следствия. По определению lean, проблема – отклонение от стандарта (отсутствие стандарта также проблема). Структура причин и следствий схематично выглядит следующим образом (см. рисунок 10.11).

Рис. 10.11

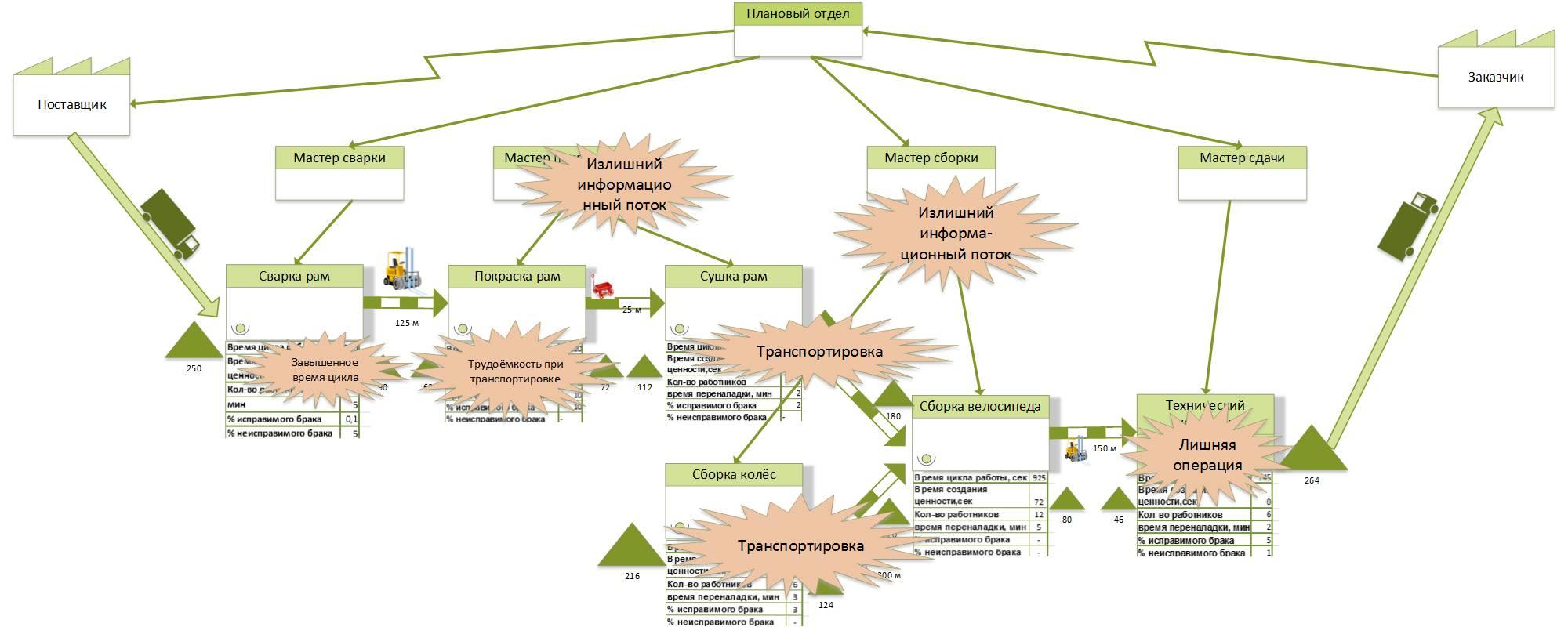

Алгоритм данного способа представлен на рисунке 10.17. В классическом виде данный способ анализа начинается с мозгового штурма, в котором принимает участие вся МФГ и, в случае необходимости, привлекаемые эксперты. Цель мозгового штурма – выявление максимального количества проблем в рассматриваемом потоке. Находящиеся перед глазами визуализированные цель и рассматриваемый поток позволяют избежать отвлечения внимания на проблемы, не относящиеся к работе. Все выявленные проблемы визуализируются на КПСЦ в местах их выявления, т. е. на соответствующих этапах процесса (операциях). Чтобы было понятно, поясним, что в работе с проблемами понятие место выявления (обнаружения) проблемы – это точка в потоке, в котором проблема была идентифицирована как таковая. Место возникновения проблемы – это точка в потоке, где физически произошло отклонение (сбой в процессе), которое впоследствии идентифицировали как проблему. Другими словами, коренные причины (см. раздел 10.2.4.) проблем находятся в местах их возникновения, а следствия проявляются в местах обнаружения. Например, на операции сборки обнаруживается дефект по несоосности отверстий, не позволяющий качественно и быстро произвести соединить вместе две детали, место возникновения проблемы находится в начале потока, где произошло отклонение сверлильного оборудования от норм точности. Таким образом, в результате неправильно выполненного отверстия на операции сверления на этапе сборки обнаруживается дефект, идентифицирующийся как проблема. Те проблемы, места возникновения которых нам точно известны, необходимо визуализировать. Чем больше таких проблем будет обнаружено, тем легче будет строиться дальнейшая работа.

Рис. 10.12

В итоге, после первого мозгового штурма КПСЦ текущее состояние наполняется проблемами, а все выявленные проблемы формируются в один список для дальнейшей работы с ними. Важно зафиксировать как можно больше проблем рассматриваемого потока. Для этого привлекайте экспертов, непосредственно работающих в потоке и выполняющих рассматриваемые операции. Именно они, работая непосредственно в создающем ценность процессе, могут дать информацию, наиболее приближенную к истине. Помните про основные индикаторы проблем потока – простои операций и излишние запасы, интересуйтесь причинами их появления, задавайте вопросы. После того, как вы убедились, что список проблем полный, а у команды, работающей с КПСЦ, иссяк поток предложений, можно переходить к первому ранжированию.

Более 800 000 книг и аудиокниг! 📚

Получи 2 месяца Литрес Подписки в подарок и наслаждайся неограниченным чтением

ПОЛУЧИТЬ ПОДАРОК