10.4.1. Ранжирование по местам возникновения

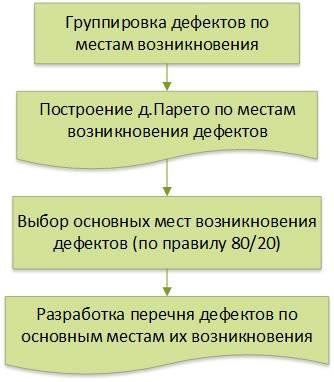

Общий алгоритм метода представлен на рисунке 10.30. Поскольку возникновение каждого дефекта обусловлено наличием коренных причин, которые в свою очередь могут влиять на появление более чем одного дефекта, концентрация на местах возникновения дефектов может существенно сократить объём работ и количество брака.

Рис. 10.30

В качестве визуального инструмента для ранжирования можно воспользоваться матрицей мест возникновения и выявления дефектов (см. таблицу 10.31). Таблица ранжирования состоит из перечня операций рассматриваемого потока, которые по горизонтали являются местами выявления дефектов, а по вертикали – местами возникновения дефектов. Матрица заполняется по следующему принципу. Для каждой операции рассматриваемого потока имеется перечень дефектов с местами их возникновения. Для заполнения матрицы необходима статистика в натуральном выражении: какое среднее количество дефектов в сутки (период времени не принципиален, рекомендуется в масштабе суток для удобства расчёта) выявляется по каждой операции. Данное количество указывается в соответствующей месту возникновения строке. В приведённом примере все дефекты, выявляемые на шестой операции (100 изделий в сутки), возникают на операции № 2. На операции № 5 возникает 20 дефектов одного вида, а в ходе анализа группа определила, что причины возникновения дефекта находятся на операциях № 4 и № 9 в соотношении 50/50. Заполнение будет идентичным, если на пятой операции выявляется два вида дефектов со средним количеством 10 изделий в сутки, и каждый вид дефекта возникает на операциях № 4 и № 9 соответственно. В случае обнаружения дефекта в месте его возникновения номера операций по горизонтали и вертикали будут совпадать. Итоговые результаты в правом крайнем столбце являются суммарным средним количеством дефектных изделий, возникающих в соответствующей операции, и показывают наиболее проблемные из них.

Таблица 10.31

Из столбца итоговых результатов при помощи диаграммы Парето определяются основные «бракодельные» операции. Данным операциям следует уделить пристальное внимание: возможно, включить в пилотную зону, в которой начнутся улучшения по преобразованию потока для реализации локальных улучшений, которые влияют и на качество изделий (5С, ТРМ и т. п.). Необходимо идти в места выполнения таких операций (на рабочие места) и смотреть, в чём же всё-таки дело, стандартизировать и визуализировать работу, критично оценивать с точки зрения качества добавляемой ценности и т. п. Данное ранжирование показывает наиболее вероятные места в потоке с низкой трудовой дисциплиной, низким уровнем стандартизации и низким уровнем организации рабочих мест. Заключительным шагом группируется и визуализируется перечень дефектов, сконцентрированных в основных «браконосных» операциях.

Более 800 000 книг и аудиокниг! 📚

Получи 2 месяца Литрес Подписки в подарок и наслаждайся неограниченным чтением

ПОЛУЧИТЬ ПОДАРОК