Платежная карта как технологический продукт

Платежная карта как технологический продукт

Платежные карты с точки зрения технологии изготовления и принципов функционирования подразделяются на карты с магнитной полосой, микропроцессорные карты (другие названия — «смарт-карты», «чиповые карты») и карты оптической памяти (лазерные). Рассмотрим основные моменты технологии изготовления и функционирования каждой из разновидностей современных карт, а также технологию производства заготовок, из которых потом делаются карты.

Технология производства карт с магнитной полосой

Процесс производства карт с магнитной полосой можно разделить на три этапа:

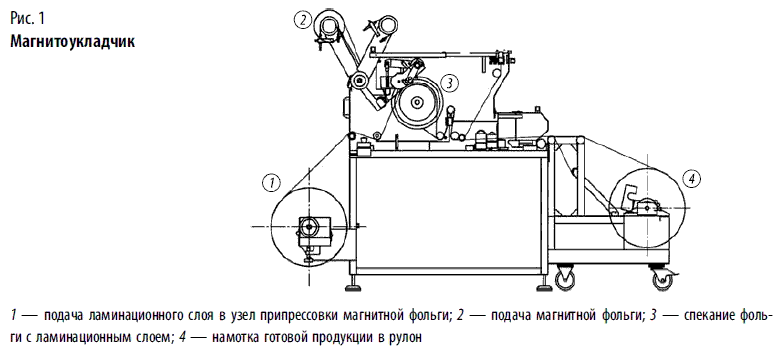

• компоновка многослойной основы карт, ее объединение в общий пакет и припрессовка магнитных полос (рис. 1) (эти операции производятся на отдельном рабочем месте);

• процесс спекания многослойной основы с элементами полиграфического оформления и магнитной полосой. Производится на специальном многоэтажном прессе при поддержании заданной температуры и давления, контролируемых микропроцессорной системой с последующим охлаждением пакета. В то время как одна партия листов проходит горячую обработку, другая охлаждается. Такая организация технологического процесса обеспечивает непрерывность производства;

• подача готовых листов с магнитными полосами на резательную машину. После предварительной разрезки листов на полосы, происходит окончательная вырубка заготовок с магнитной полосой.

Затем заготовка с магнитной полосой в зависимости от задачи попадает на другие этапы производства — персонализацию и считывание информации, контроль качества записи.

Однако технология магнитных карт, как известно, имеет существенные недостатки, к которым относится возможность считывания, уничтожения и перезаписи информации, практически любым пользователем, имеющим доступ к соответствующему устройству записи и считывания. По этой причине карты с магнитной полосой не в полной мере подходят для хранения конфиденциальной информации.

Благодаря интенсивному развитию микроэлектроники в начале 70-х годов прошлого века, когда специалисты научились создавать микросхемы, обладающие функциями хранения информации с возможностью выполнения арифметических операций, которые занимали площадь всего несколько квадратных миллиметров на одном чипе, стало возможным появление технологии микропроцессорных или смарт-карт.

Технология производства микропроцессорных карт (смарт-карт)

Главным компонентом микропроцессорной карты является модуль — функционально законченное изделие, позволяющее поместить микросхему в пластиковую карту и в дальнейшем взаимодействующее с терминалом. Модуль защищает микрокристалл от нежелательных внешних воздействий, в частности, от попадания на него влаги, из-за чего он может прекратить функционирование. Для контактной смарт-карты на модуле должны существовать контакты, взаимодействующие с терминальным устройством. В корпусе бесконтактной смарт-карты прокладываются шина, соединяющая модуль с входами интерфейсной микросхемы, которая встраивается в пластиковую карту вместе с другими ее элементами.

Основа для монтажа микрокристалла. При создании модуля микрокристалл присоединяется к основе, представляющей собой разновидность печатной платы, которая определяет топологию модуля, в том числе способ монтажа микрокристалла и места присоединения его выводов. На готовой смарт-карте видимая металлизированная поверхность контактных площадок является одной из сторон основы.

Топологии, применяемые конкретными производителями модулей, и топологии различных микросхем смарт-карт могут отличаться.

На первоначальном этапе развития технологии смарт-карт выводные рамки производились только в виде пластин или полос, из которых отдельные рамки могли быть вычленены по отдельности. В настоящее время широко используется метод производства, в котором рамки расположены на свернутой в рулоне ленте. Перфорированную ленту можно использовать в оборудовании, необходимом для автоматизированного производства модулей. Рулоны с выводными рамками изготавливаются из гибкого фольгированного полиэфирного стеклопластика. Толщина слоя медной фольги составляет около 30 мкм. На ленте методом травления формируется контур, соответствующий топологии контактных площадок модуля. Затем поверхность контактов подвергается золочению с толщиной слоя 35 мкм, выполненному по подслою никеля, наносимого на медную поверхность выводной рамки. В ряде случаев контактные площадки металлизируются никелем с толщиной слоя 6 мкм.

Присоединение микрокристалла. На следующем этапе происходит прикрепление микрокристалла к выводной рамке. Этот процесс называется присоединением кристалла. Он заключается в приклеивании кристаллов на место, обозначенное на выводной рамке. Клей выдавливается шприцем на поверхность выводной рамки, микросхема помещается сверху и прижимается. Микросхема, выводная рамка и клей подвергаются термофиксации.

Монтаж микрокристалла. После того как микросхема приклеена ее нужно присоединить к контактным площадкам выводной рамки. В настоящее время широко используются два различных метода монтажа микрокристалла.

При первом методе выводные рамки прикрепляются пайкой к кристаллу, на контакты которого специальным образом наносится припой. Для этой цели на контакты кристалла могут накладываться медные шарики, которые затем обволакиваются припоем.

Второй процесс называется проволочным монтажом. Фрагмент проволоки толщиной 27 мкм прокладывается от микросхемы к каждой из контактных площадок. В настоящее время в качестве материала для изготовления проволоки в основном используется золото. Однако некоторые компании продолжают использовать алюминий или серебро. Несмотря на более высокую стоимость, использование золота имеет ряд преимуществ. Золотая проволока является наиболее подходящим материалом при высоком темпе работы сборочного оборудования, так как она обладает высокой пластичностью и не рвется при подаче с бобин. Самым существенным из них является то, что золото не подвержено коррозии, имеющей место при использовании алюминиевой проволоки в комплексе с золотой выводной рамкой, а также то обстоятельство, что алюминиевый монтаж всего за два-три месяца может стать хрупким, что неприемлемо для смарт-карты, срок службы которых составляет не менее семи лет по стандартам ISO.

Герметизация. После того, как монтаж проволоки завершен, производится герметизация модуля путем покрытия его обратной стороны полимером для защиты от воздействия внешней среды.

Формирование углубления в карте. На следующем технологическом этапе происходит соединение модуля с пластиковой картой (рис. 2). Для того, чтобы в пластиковой карте разместить модуль, в ее поверхности должно быть сделано углубление (кавитет) по размеру без нарушения требований стандартов ISO по толщине карты (она должна составлять 0,76 мм).

Формирование углубления в карте может быть выполнено несколькими способами:

• склеиванием трех-четырех слоев листового пластмассового материала, обычно поливинилхлорида. Затем фрезерование отверстия по посадочному размеру модуля;

• изготовлением карт с помощью метода литья под давлением, создающих углубления по заданным параметрам. В этом случае карточка изготавливается из АБС пластика или поликарбоната

Имплантация модуля. После того, как в пластиковой основе сделано углубление, модуль может монтироваться в карту на клеевую пленку с последующей термофиксацией под давлением. Процесс приклеивания активизируется нагреванием и давлением. Готовую карту можно тестировать, программировать и проверять, а затем использовать для конкретных приложений.

Другой вариант имплантации модуля- использование жидкого клея на основе цианкрилата. При использовании этого метода модуль вдавливается в углубление, что обеспечивает растекание клеевой массы, дозированно нанесенной точечным способом, толщиной примерно 20 мкм. После этого происходит полимеризация клея.

Технология производства бесконтактных микропроцессорных карт

При формировании многослойной основы с элементами полиграфического оформления в пакете присутствуют инлетты (микросхемы), как правило размещенные в середине слоя (рис. 3). После процесса спекания в ламинаторах, листы подаются в вырубные пресса, где и происходит вырубка заготовок с бесконтактными микросхемами. Далее происходит процесс персонализации.

Карты оптической памяти (лазерные карты)

Карты оптической памяти имеют большую емкость, чем карты памяти, но данные на них могут быть записаны только один раз. В таких картах используется WORM-технология (Write Once Read Many), т. е. однократная запись — многократное чтение. Запись и считывание информации с такой карты производится специальной аппаратурой с использованием лазера (откуда другое название — лазерная карта). Технология, применяемая в картах, подобна той, которая используется в лазерных дисках. Основное преимущество таких карточек — возможность хранения больших объемов информации свыше 4 мегабайт. Носителем информации на них является оптическая лента. На одной такой карточке можно разместить до 2000 страниц текста. Помимо текстовой информации на оптической карте можно хранить графические, звуковые, программные файлы и т. п.

Запись (считывание) информации производится на основе оптической технологии. Обеспечивается возможность многоуровневой защиты информации.

Устройство ввода (вывода) данных на лазерную карту (card reader/writer) легко подключается к обычному персональному компьютеру и позволяет работать в режиме WORM. Записанную на карте информацию нельзя стереть, но существует возможность многократного ввода данных на носитель в пределах имеющегося объема памяти.

При этом WORM обеспечивает постоянное хранение истории записи информации на карту и попыток доступа к данным.

Лазерные карты предназначены для хранения информации и создания банков данных в медицинских учреждениях, архивах и библиотеках.

Области применения лазерных оптических карт:

• службы безопасности — хранение данных для биометрической идентификации (образцы подписи, отпечатки пальцев, отпечатки ладоней). Лазерные карты могут использовать многоуровневую защиту в виде магнитных кодов, штрих-кодов, цветной термопечати и т. д.;

• медицина — хранение историй болезни пациентов, рентгенограмм, результатов анализов, ЭКГ, УЗИ, предписаний врачей и т. д.;

• страхование — хранение атрибутов страхового полиса, паспортных данных владельца, полной информации об объектах страхования (имущество, недвижимость, автомобиль, здоровье и пр.);

• архивы и библиотеки — хранение текстов и рисунков и т. д.;

• хранение данных по автотранспортным средствам;

• водительское удостоверение;

• удостоверение личности;

• банковские карты.

В банковских технологиях оптические карточки распространения пока не получили вследствие высокой стоимости как самих карточек, так и считывающего оборудования.

Технология производства заготовок карт

Метод ламинирования

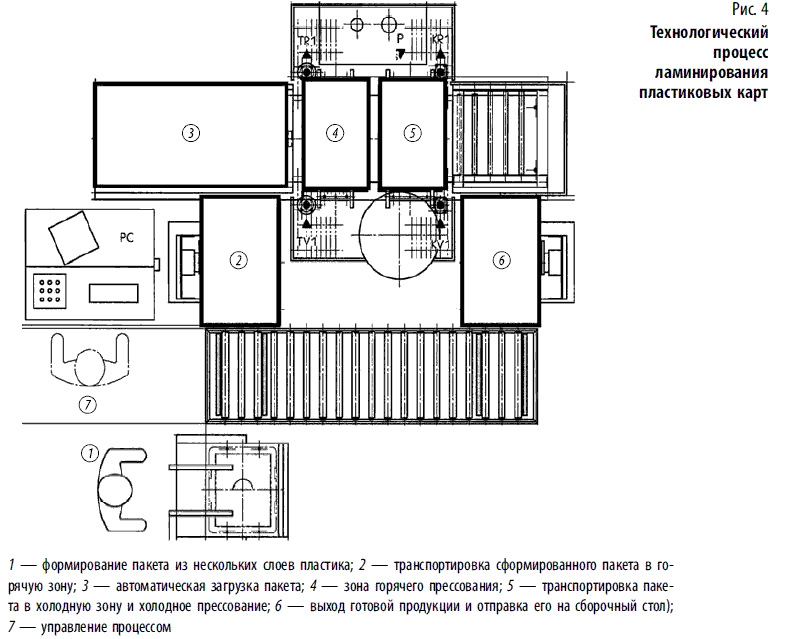

Метод ламинирования применяется сейчас для большей части изготавливаемых пластиковых карт, к которым предъявляются повышенные требования (рис. 4). При ламинировании отдельные слои листового материала формируются в цельный остов карты под воздействием высоких температур и давления.

Для формирования многослойных листов основы карт в технологической цепи их производства используются мощные гидравлические прессы с подогревом и охлаждением. Пресс контролирует встроенная микропроцессорная система, задающая циклы формирования каждого вида изделия. Конструкция современных прессов предусматривает обогрев одной стопы и охлаждение другой. В формовочных плитах прессов имеются каналы для ускоренного водяного охлаждения после завершения нагрева. Такая мера также обеспечивает непрерывный технологический процесс.

В процессе производства листы, загруженные в специальные ячейки, подаются со столов с роликами в загрузочные секции пресса, которые поочередно подводятся подъемным механизмом под уровень сборочного стола. Загруженные секции пресса механически помещаются в нагревательно-прессовальный узел.

При завершении цикла нагрева процесс повторяется: охлажденные ячейки со спрессованными листами поочередно выдвигаются из пресса на сборочные столы. Здесь снимаются верхние полированные металлические пластины, обеспечивающие требуемую гладкость поверхности, а готовые листы многослойного пластика подаются на конвейер для дальнейшей обработки или складируются.

Автоматизированные резательные и вырубные машины. Резательная машина и вырубной пресс-перфоратор снабжены оптической системой позиционирования листа, обеспечивающей индивидуальную сверку расположения полиграфического оформления с эталоном для каждой карточки на этих этапах процесса. Это позволяет выдерживать точность изготовления до ±0,01 мм на всех этапах создания изделия независимо от усадки материалов в процессе послойного формирования многослойного листа.

Оператор укладывает полиграфически оформленные, подвергнутые горячему формированию и проверке на качество, листы пластика на стапельную доску, после чего разрезает их до требуемого размера. При этом маркируются некондиционные карты. Разрезанные листы подхватываются с рабочего стола вакуумным подъемным устройством и устанавливаются на фотоэлементы резательной машины. Захваты позиционируют лист с помощью шаговых двигателей, управляемых датчиками системы позиционирования печати. После позиционирования лист зажимается и вырубается на отдельные карты, которые автоматически по конвейеру подаются в приемные устройства.

Отделочный вырубной пресс с автоматическим позиционированием печати рассчитан на автоматический прием от резательной машины полос с картами из ПВХ, АБС или других материалов, толщиной от 0,4 до 0,8 мм.

Чистовой вырубной пресс выполняет окончательную вырубку карт в соответствии со стандартными размерами по ISO и позволяет изготовить миллионы карт в течение гарантированного срока его службы. Он обеспечивает обрезку карт с получением высококачественной хорошо выраженной кромки. Перфораторы могут быть рассчитаны на работу с любыми форматами листов при производительности 30 тыс. карт в час и более.

Вырубленные карты автоматически доставляются конвейером к другим отделочным участкам в темпе, соответствующим заданной производительности линии.

Аппараты для нанесения голограмм позволяют уменьшать отходы дорогостоящего сырья и брак фольги. Типичный современный аппарат включает сдвоенный канал для одновременного тиснения голограмм на двух карточках при производительности до 7500 карт в час.

Карты подаются из сдвоенного магазина в два канала, каждый из которых имеет индивидуальный датчик оптического обнаружения изображения и геометрической привязки каждой накладываемой голограммы.

В аппаратах предусматривается возможность независимого возвратно-поступательного перемещения оптических датчиков по каждому каналу аппарата, что обеспечивает необходимую позиционную точность.

После операции тиснения ножи отделяют лишнюю фольгу от поверхности карточки, создавая ровную кромку. Готовые карточки автоматически направляются на специальный переворачивающий карты конвейер, подающий их к устройству тиснения панелей для подписи.

Устройство тиснения панелей для подписи аналогично голограммному аппарату и включает сдвоенные каналы для их одновременного наложения на две карты, прошедшие процесс вырезки на отделочном штампе. Его производительность составляет до 8000 карточек в час.

В устройстве тиснения подписных панелей, как и в голограммном аппарате, имеются самовыравнивающиеся головки, которые управляются независимо и обеспечивают выдержку заданной температуре, необходимой для припрессовки подписных панелей к поверхности карты на заданном месте. Независимые регуляторы температуры с цифровым отсчетом в каналах этих устройств обеспечивают прецизионное регулирование подогрева головок.

Готовые карточки направляются в сдвоенный магазин для автоматической подачи их на инспекционный участок конвейера.

Контроль и упаковка заготовок. Карты, поданные конвейером в инспекционный коллектор, направляются под контролирующую головку, где одновременно полностью проверяются обе их стороны. При этом контролируются следующие параметры:

• верность позиционирования печатного изображения относительно края карты;

• цветовые характеристики, оттенки;

• верность позиционирования магнитной полосы;

• верность позиционирования голограммы;

• верность позиционирования панели для подписи;

• микротрещены, царапины.

Прошедшие электронную инспекцию карточки сбрасываются на конвейер для визуального осмотра на предмет обнаружения дефектов послойного формования или присутствия пыли, а также дефектов, которые не могут быть обнаружены данным электронным контролирующим устройством.

В конце линии установлено автоматическое упаковочное устройство, на которое поступают карты, прошедшие инспекционный участок конвейера. Устройство отсчитывает требуемое число карточек для укладки в коробки, которые после закрытия обертываются термоусадочной пленкой.

Метод литья под давлением

Литье под давлением используется главным образом при изготовлении электронных телефонных, а также SIM-карт для мобильных телефонов. В последнее время по этой технологии производят бесконтактные микропроцессорные пластиковые карты. При этом способе изготовления карт полиграфическое изображение наносится на каждую карту в отдельности, а затем они покрываются лаком, который служит защитной пленкой вместо ламината. Углубление для имплантации чипового модуля формируется пресс-формой. В качестве сырья используется гранулированный акрилнитрил-бутадиен-стирол (АБС). Гранулы подаются в бункер, а затем поступают в зону разогрева. Расплавленная масса порционно впрыскивается под большим давлением в форму, как правило, рассчитанную на изготовление нескольких заготовок. Одна из проблем, которую приходится решать при выпуске карт методом литья под давлением, является удаление облоя, образующегося при выемке готовых карточных заготовок из форм.

Материалы для изготовления карт

В настоящее время наиболее часто применяемым для изготовления карточек материалом остается поливинилхлорид (ПВХ). Он легко поддается обработке и достаточно устойчив к температурным режимам, в которых используются карты. Кредитные карточки во всем мире производятся исключительно из ПВХ.

Поливинилхлорид, употребляемый как основа карт, может быть окрашен в различные цвета. Он нейтрален по окраске — это особенно благоприятно при изготовлении цветной печати, цвета которой не искажаются, а белый цвет остается чистым.

Из-за наличия хлора в составе поливинилхлорида его относят к вредным для окружающей среды веществам, а исходный материал — винил-хлорид — является канцерогенным веществом. Однако поливинилхлорид может быть использован вновь и по этой причине не загрязняет окружающую среду.

ПВХ используется особенно часто при изготовлении карт методом ламинирования. В технологии изготовления карт литьем под давлением он не применяется.

Акрилнитрил-бутадиен-стирол (АБС) является аморфным термопластиком также, как и ПВХ. Его отличают высокая прочность и термостойкость. АБС имеет весьма ограниченные возможности при окраске внутреннего слоя и ламината. Отрицательного воздействия на окружающую среду у АБС не выявлено. Исходный материал бензол, используемый для его изготовления, относится к канцерогенным веществам.

В настоящее время из АБС изготавливают SIM-карты для мобильных телефонов, карты медицинского страхования.

В сфере упаковочных материалов традиционно применяется полиэтилен-терефталат (ПЭТ), известный как полиэстер. ПЭТ — термопластик, который используется при производстве только таких карт, для которых важна их безвредность для окружающей среды, и не предъявляются жесткие требования к термостойкости. Кроме того, необходимо учитывать, что материал ПЭТ имеет весьма ограниченные возможности при окраске. Отрицательного воздействия на здоровье и окружающую среду у материала ПЭТ не выявлено. Переработка для повторного использования производственных отходов, полученных в процессе изготовления пластиковых карт, а также отслуживших пластиковых карт, связана с большими затратами из-за того, что они покрыты полиграфической краской. ПЭТ используют в технологиях ламинирования и литья под давлением.

Кроме уже названных материалов, для изготовления пластиковых карт используется поликарбонад (ПК), который устойчив к высоким температурам. ПК применяется прежде всего для изготовления высококачественных карт. ПК хорошо поддается окраске, однако не может быть переработан и использован повторно.

Смесь из ПВХ и ПК используется некоторыми производителями карт для термостойких SIM-карт мобильных телефонов. Эту карту, однако, нельзя сравнить с карточкой, изготовленной исключительно из ПК. Использование для производства карточек смеси ПК с ПВХ имеет скорее чисто экономические, чем экологические причины, так как карточки из ПК дорогостоящи, а их изготовление достаточно сложно.

ПК может быть использован в технологиях ламинирования и литья под давлением.

Дизайн заготовок

Дизайн заготовок — это тема заслуживающая особого внимания. Это в какой-то степени искусство на кусочке пластика, если речь идет о хорошем дизайне. Если говорить о техническом исполнении, то программы, используемые для разработки дизайна карты, аналогичны программам для разработки обычной (журналы, каталоги, брошюры, рекламные проспекты) полиграфической продукции. Но все остальное — это уже индивидуальный, личный подход дизайнера к продукту. Именно искусство воплощения хорошего дизайна на маленькой площадке карточки и является залогом успеха того или иного продукта, бренда. Помимо строго расположенных элементов на карте (как то магнитная полоса, чип, панель для подписи) согласно международных стандартов ISO, проблема состоит еще и в воплощении высокохудожественного дизайна или идеи на карте, для того чтобы это воспринималось потребителем с восхищением. Ведь карта может быть использована не только функционально, но и как предмет коллекционирования, подарка или обмена. Для воплощения идеи дизайна часто применяются технологии живописи, народного творчества, конструирования и фотографии. Наряду с этим необходимы знания в применяемых красках, подлежащих ламинированию и защитных технологий в печати (гильош, микрошрифт, невидимые краски и др.).

Более 800 000 книг и аудиокниг! 📚

Получи 2 месяца Литрес Подписки в подарок и наслаждайся неограниченным чтением

ПОЛУЧИТЬ ПОДАРОКЧитайте также

Технологический прогресс

Технологический прогресс Методы производства товаров постоянно совершенствуются. В результате люди тратят все меньше и меньше времени на их создание.Адам Смит (самый известный экономист всех времен) писал об этом еще 200 лет назад[8]. Приведем соответствующую часть его

Технологический риск

Технологический риск Технологический прогресс приводит не только к появлению новых успешных компаний, но и к падению настоящих промышленных монстров. • Eastman Kodak еще 15 лет назад была яркой звездой на инвестиционном небосклоне. Компания с вековой историей, сильнейшим

119. Платежная ведомость

119. Платежная ведомость Для учета выплат заработной платы через кассу организации применяется платежная ведомость. По платежной ведомости, как правило, производят и межрасчетные выплаты (выплату материальной помощи, пособий по временной нетрудоспособности,

4.3. Технологический аудит

4.3. Технологический аудит В любой инновационной организации проводится технологический аудит. Под аудитом (от англ. audit – проверка, ревизия) в общем смысле понимают процесс накопления и оценивания больших массивов информации, относящихся к определенной хозяйственной

1.1. Платежная система: сущность, функции и роль в экономике

1.1. Платежная система: сущность, функции и роль в экономике Развитие экономической сферы любой страны невозможно без эффективной платежной системы с действенными платежными механизмами. Платежная система является средой существования денег. Должным образом

Глава 8 Технологический Кукуй

Глава 8 Технологический Кукуй ГОСУДАРСТВО дало все инструменты поддержки и развития инноваций, которые только существовали в мире, но чего-то главного так и не происходило. Инициативы в этой области никогда не были предметом серьезного структурного анализа. Но и без него

ТЕХНОЛОГИЧЕСКИЙ ПРОГРЕСС И ЕГО ОТСУТСТВИЕ

ТЕХНОЛОГИЧЕСКИЙ ПРОГРЕСС И ЕГО ОТСУТСТВИЕ Возможности для инноваций и технического прогресса всегда очень неравномерно распределяются между видами экономической деятельности. Когда-то в производстве керосиновых ламп наблюдался медленный технологический прогресс, а

ТЕХНОЛОГИЧЕСКИЙ ПРОГРЕСС И ЕГО ВЛИЯНИЕ НА ЦЕНТР И ПЕРИФЕРИЮ

ТЕХНОЛОГИЧЕСКИЙ ПРОГРЕСС И ЕГО ВЛИЯНИЕ НА ЦЕНТР И ПЕРИФЕРИЮ Мы уже убедились, как важны волны новых технологий, которые периодически меняют мир. Однако эти технико-экономические парадигмы по-разному влияют на центральные и периферийные страны. Их цикличность, с точки

1.1. Платежная система: основные понятия и функции

1.1. Платежная система: основные понятия и функции Платежная система (далее – ПС) как элемент инфраструктуры рыночного хозяйства представляет собой совокупность институтов, правовых норм, процедур и технологических средств, применяемых для перевода денег, осуществления

Технологический процесс

Технологический процесс Как в старину, так и сегодня любой товар производится тем или иным методом, с помощью той или иной технологии. Технологический процесс производства развивается по объективным законам, сходным с теми, по которым прогрессируют и продукты. Очевидно,

Безналичные платежи и платежная система

Безналичные платежи и платежная система Немного отвлечемся и ответим на интересующий всех вопрос, как же осуществляются безналичные платежи. На самом деле схема не представляет сложности для понимания. Необходимо просто знать некоторые детали. Для осуществления

6.4. Технологический менеджмент как инструмент повышения эффективности деятельности научно-производственного предприятия

6.4. Технологический менеджмент как инструмент повышения эффективности деятельности научно-производственного предприятия Разработка и использование научно-производственным предприятием совокупности технологических инноваций приводит к появлению других инноваций, в

Глава 12 Технологический план

Глава 12 Технологический план Компьютеры бесполезны. Они способны лишь давать ответы. Пабло Пикассо Каждый бизнес нуждается в определенных технологиях. Даже если ваша компания выпускает традиционное печенье с шоколадной крошкой, при ведении многих, если не большинства,

2. Карта

2. Карта Чтобы составить четкое представление о конкретном контексте, попытайтесь зафиксировать, как он меняется с течением времени. Например, на совещании, где, помимо прочего, побуждают к чему-либо его участников, отметьте перепады настроения. Если отмечать их по шкале