11.5. Инструментарий KAIZEN и LEAN, обеспечивающий эффективную работу оборудования

Сегодня самый распространенный метод обеспечения наилучшего использования внеоборотных активов заключается в такой настройке основных средств, при которой гарантируется непрерывная работа оборудования и совершенствование рабочих мест. Считается, что наиболее эффективный вариант такого подхода реализован в методологии, которая имеет аббревиатуру TPM – Total Productive Maintenance (всеобщее высокопроизводительное обеспечение производственной деятельности).

Для достижения главной цели, провозглашаемой ТРМ, необходимо провести полный анализ существующей инфраструктуры на основе понятия «жизненный цикл единицы инфраструктуры» Главной целью TPM является использование каждой единицы инфраструктуры на всем протяжении ее жизненного цикла с максимальной эффективностью.

Особую роль при этом играет изучение и преодоление главных причин потерь на производстве.

Шесть главных причин потерь на производстве. Перед началом внедрения ТРМ необходимо организовать постоянно действующий процесс по выявлению и снижению влияния шести главных причин и источников потерь:

1) убытки от поломок (Breakdown losses);

2) убытки от неправильных настроек и подготовок (Setup and Adjustment losses);

3) убытки холостого хода и незначительных остановок (Idling and Minor stoppage losses);

4) убытки от потери скорости (Speed losses);

5) убытки от потерь качества и доработок (переделок) (Quality defects and rework);

6) убытки на этапе запуска оборудования – сокращение периода стабилизации выпуска продукции на новом оборудовании (Start-up/yield losses – reduced yield between machine startup and stable production).

При разработке генерального плана внедрения ТРМ внедрение каждой составляющей ТРМ планируют с концентрированием внимания на эти причины и источники потерь. Начнем с этого фактора, суть преодоления которого – наведение порядка на рабочих местах и в цехах в целом.

Упорядочение деятельности, наведение порядка и стандартизация производственной среды. Физически для персонала работа по внедрению ТРМ начинается с наведения элементарного порядка и доведения степени чистоты на рабочих местах до высочайшего уровня. Этот этап удобно осуществлять, используя в качестве аналога японский подход 5 S:

• S 1 (сэйри) – упорядочи. Определи необходимое, выдели и убери лишнее, избавься от бесполезного;

• S 2 (сэйтон) – расположи рационально. Расположи все таким образом, чтобы то, что необходимо для работы, можно было найти мгновенно;

• S 3 (сэйсо) – наведи чистоту. Поддерживай чистоту на рабочем месте и вокруг себя, дабы исключить накопление отходов и применение дополнительных процессов очистки;

• S 4 (сэйкэцу) – будь чистоплотным. Соблюдение требований личной гигиены позволяет не только поддерживать высокую отдачу на своем рабочем месте, но и не препятствовать делать это соседям;

• S 5 (сицукэ) – дисциплина. Соблюдай и поддерживай правила работы, обеспечивая согласованность своих действий с действиями внутренних потребителей и поставщиков.

Стандарт рабочего места, органически входящего в систему рабочих инструкций, позволяет внутренним потребителям осуществлять мониторинг степени настройки рабочих мест внутренних поставщиков, сокращая те расходы времени и ресурсов, которые не добавляют ценности.

Следующий этап – совершенствование процессов для защиты от ошибок, исключения незапланированных остановок оборудования и неожиданных поломок.

Защита от ошибок (покэ-йока) подразумевает создание устройств, исключающих несоответствующие и глупые действия, пропуск процессов и непреднамеренные ошибки. Эти устройства предназначены для поддержания действий операторов по недопущению несоответствий. Осознанное повышение качества деятельности достигается только тогда, когда рабочий трудится с использованием автономизации, подразумевающей передачу оператору полномочий на принятие решений о переналадке, мониторинге и измерениях. Для этого оборудование на производстве оснащают устройствами, останавливающими работу при появлении несоответствия.

Внедрение таких устройств происходит на основе анализа процессов, выполняемых лидерами команд, самими хозяевами процессов, и направлено на исключение потерь, связанных с человеческим фактором.

В процессе анализа причин несоответствий в производстве, как правило, выясняется, что они обусловлены увеличением вариабельности характеристик процесса, которое вызвано следующими факторами:

• несоответствия, связанные с документацией;

• некачественная настройка оборудования или применение неподходящего оборудования;

• применение инструментов, не соответствующих требованиям;

• применение материалов, не соответствующих требованиям;

• человеческий фактор.

Для всех этих причин несоответствий можно применять различные методы и инструменты улучшений. Однако анализ глубинных причин показывает, что б?льшая их часть обусловлена человеческим фактором. Самый трудноустранимый вариант такого рода причин связан непосредственно с операторами, предотвратить ошибки которых достаточно трудно.

В основе идеологии покэ-йока лежит утверждение: человеку свойственно совершать ошибки в процессе работы, не связанные с его квалификацией или намерениями. Цель покэйока – найти способы защиты от таких ошибок.

Метод покэ-йока базируется на семи принципах, которые применяются в KAIZEN и для других его составляющих:

1) создавайте эффективные процессы, используя робастное проектирование;

2) работайте в командах: только так можно максимально полно использовать знания сотрудников;

3) устраняйте ошибки, используя робастное проектирование: это позволит приблизить число ошибок к нулю;

4) устраняйте глубинные причины несоответствий, применяя метод «Пять W» (Пять «почему»);

5) анализируйте тщательно и не торопясь, действуйте сразу, используйте все возможные ресурсы;

6) устраняйте деятельность, не добавляющую ценности;

7) внедряйте улучшения и сразу задумывайтесь над дальнейшими улучшениями.

Чтобы оператор при выполнении работы мог сконцентрировать свое внимание не на поиске ошибок, а на повышении качества процесса, для покэ-йока используют сенсорные датчики и другие устройства. Это помогает операторам эффективно выявлять дефекты и добиваться минимизации вариабельности.

Метод покэ-йока можно применять как на входе (проактивный подход) процесса, так и при переработке продукта и его передаче потребителю (реактивный подход). Во втором случае этот метод используется:

• сразу по завершении процесса;

• в ходе выполнения работ оператором;

• при передаче потребителю.

При применении метода покэ-йока выделяют также два варианта его воплощения: контролирующий (оборудование останавливается) и предупреждающий (генерация сигнала, предупреждающего о возможной ошибке).

Для реализации обоих вариантов покэ-йока используют следующие устройства:

• контактные – не позволяют детали занять неправильное положение в ходе процесса. Это могут быть беспроводные передатчики и приемники, фотоэлектрические выключатели, пьезоэлектрические датчики и т. д. Если контакт нарушается, раздается звуковой сигнал. Устройства не обязательно должны быть высокотехнологичными. Чем проще устройства, тем лучше;

• считывающие – фиксируют и просчитывают число операций в процессе или число деталей в изделии, которые должны пройти процесс до его завершения или перехода к следующему этапу. Устройство просчитывает детали и пропускает изделие на следующий процесс только в том случае, если число деталей верно;

• последовательного движения – устройство сигнализирует, что следует остановить оборудование, если операция не выполнена или выполнена неверно.

Такие устройства в KAIZEN известны под названием «Дзидока».

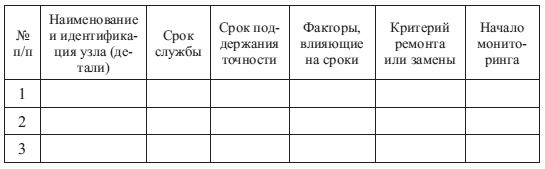

Амортизационные журналы создаются в процессе полной ревизии всего оборудования и инструмента и служат для определения его надежности и вероятности выхода из строя или уменьшения точности. Журнал может иметь простую форму (табл. 11.7).

Таблица 11.7

Форма амортизационного журнала

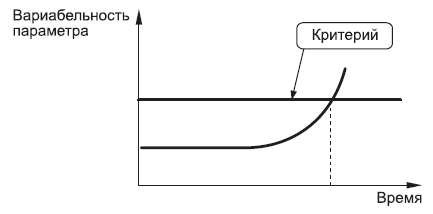

Такая форма делается для каждой единицы оборудования. С установленного момента операторы и механики (в соответствии с распределением ответственности и полномочий в автономных малых группах и с учетом уровня компетенции) осуществляют мониторинг оборудования и измерения процесса с применением статистических методов. Это позволяет вовремя заметить тенденции (рис. 11.4) уменьшения точности или превышения допусков, что дает возможность исключить незапланированные остановки оборудования и неожиданные поломки.

Рис. 11.4. График определения времени проведения ремонта оборудования

Еще один этап – радикальное сокращение времени переналадки. Технология сверхбыстрой переналадки была разработана Сигео Синго – одним из японских приверженцев идей Деминга, реализовавшим постулаты новой философии менеджмента, относящиеся к процессному подходу в производстве. Она получила название Single Minute Exchange of Die – SMED. Технология основана на четком разделении в каждом процессе внутренних и внешних операций. Ценности создаются внутренними операциями. Внешние операции являются вспомогательными, обслуживающими, подготовительными, заключительными. Чаще всего внутренние и внешние операции в технологических процессах перемешаны. Исключение из внутренних операций тех видов деятельности, которые не создают ценность и позволяет добиться сверхвысокой скорости изменения номенклатуры в точках модификаций.

На основе статистической обработки результатов мониторинга и измерений точно определяют необходимый объем профилактики, а также ремонтов, в том числе замены узлов и деталей. Очень часто такие мероприятия можно легко совместить с мероприятиями планово-предупредительного ремонта, добавив в них предложения по совершенствованию оборудования и повышению его эффективности, исходящие от персонала в рамках системы подачи предложений. Оптимизация оборудования при переходе от циклов к тактам связывается с оптимизацией его размещения и увязывания в потоки. Поэтому можно исходить из оценки соответствия создаваемой в результате внедрения ТРМ логистической системы некоторому набору критериев, которые можно сформулировать в виде набора требований.

1. Потоки должны быть прямолинейными.

2. Перемещения, внешние по отношению к основным потокам, должны быть минимизированы.

3. Зоны обслуживания оборудования должны давать возможность выполнения внешних операций для непрерывного движения потоков.

4. Места для заделов и запасов должны способствовать их постоянному уменьшению, а доставка материалов, комплектующих, ресурсов не должна создавать помех основному потоку.

5. Производственные помещения должны быть хорошо просматриваемыми по всему пути движения потоков, чтобы обеспечить возможность визуализации любого отклонения.

6. Расположение рабочих мест должно обеспечивать быстрое реагирование участников потоков, административного и обслуживающего персонала на визуальные сигналы конкретного хозяина процесса.

Системное внедрение базовых положений KAIZEN выдвигает главные требования к производственному оборудованию:

• осуществление быстрых перенастроек в зависимости от модификаций;

• возможность быстрой перекомпоновки;

• возможность движения потока без задержек и возвратов;

• возможность единичной обработки (переход от больших партий к единичным изделиям);

• возможность модификаций и совершенствований оборудования, присущих конкретному производству;

• не максимальный объем выпуска, а оптимальная организация переработки и уменьшение времени такта.

Такие требования позволяют отказаться от закупки универсального, очень высокопроизводительного оборудования и перейти к гибко перестраиваемым специализированным установкам.

Более 800 000 книг и аудиокниг! 📚

Получи 2 месяца Литрес Подписки в подарок и наслаждайся неограниченным чтением

ПОЛУЧИТЬ ПОДАРОК