9.1. Экономическая эффективность надежности

9.1. Экономическая эффективность надежности

В практической деятельности по улучшению качества продукции особенно часто, а порой и очень остро стоят вопросы о выявлении тех свойств или способов действий, которые могут дать наибольшую величину эффекта от улучшения качества или нанести значительный ущерб, вред. Вот почему в вопросах оценки эффективности качества определение влияния отдельных свойств на эффективность занимает важное место.

Эффективность качества, ее изменения имеют многочисленные формы выражения. Это положение справедливо и применительно ко всем отдельным свойствам качества продукции, причем они отличаются не только формами проявления эффектов, но и механизмами такого проявления.

Остановимся на экономической эффективности такого свойства продукции, как надежность. При оценке эффективности очень многих групп продукции, особенно больших технических и высокотехнологичных систем, это свойство играет особую роль. Для нас рассмотрение надежности имеет исключительно важное значение при углубленном познании подвижной природы качества продукции.

По своему характеру надежность — типичный комплексный показатель. В методическом плане на изменении именно этого свойства наглядно можно продемонстрировать зависимость эффективности от изменения свойств качества.

Вначале опишем в словесной форме влияние ухудшения и улучшения надежности на экономическую эффективность.

В первую очередь отметим, что экономические последствия использования ненадежной продукции связаны с увеличением количества необходимых изделий, ростом ремонтного фонда, повышением эксплуатационных расходов, уменьшением объема создаваемой потребительной стоимости, целевой отдачи из-за вдруг возникающих остановок, перебоев в эксплуатации изделий.

Ненадежные технические изделия чаще выходят из строя, и на их ремонт требуется определенное время, поэтому полезное время их использования сокращается. Для его восстановления или увеличения эффективности при определенном уровне надежности имеется единственный путь — направить дополнительно некоторое количество изделий в эксплуатацию.

На заводах-изготовителях в этих случаях выделяются дополнительные производственные мощности или удлиняется период, в течение которого данное изделие находится в производстве, расходуется дополнительное количество материалов, труда, энергии.

Удлинение периодов производства одного и того же изделия опасно, оно приводит к моральному износу. В сфере эксплуатации увеличиваются ремонтные фонды, что приводит к двум отрицательным экономическим последствиям. Одно из них связано с тем, что общественный труд, содержащийся в изделии, на период ремонта выключается из процесса производительного функционирования. Другое вытекает из того, что с увеличением числа изделий, поступающих в ремонтный фонд, растут общие затраты на ремонт и сервисное обслуживание.

Использование ненадежных изделий приводит к тому, что суммарные эксплуатационные расходы увеличиваются в связи с ростом численности персонала, расходов на топливо и энергию, оснащением эксплуатирующих организаций дополнительными техническими средствами обслуживания и ростом издержек на устранение отказов изделий.

Положение усугубляется случайным характером отказов. Они возникают неожиданно, их характер и последствия заранее неизвестны. Неопределенность лишает возможности заранее подготовиться к такого рода остановкам производственных процессов и подготовиться к их преодолению.

Использование высоконадежных изделий, наоборот, создает уверенность в работоспособности техники, увеличивает целевую отдачу, минимизирует издержки производства. Это обеспечивает рост рентабельности работы предприятий-изготовителей, повышает их прибыльность. Появляется возможность расширить рамки удовлетворения потребности при той же численности применяемых изделий или, если нет необходимости увеличивать объем удовлетворения потребности, уменьшить общее число изделий, нужных для ее удовлетворения. И то и другое весьма полезно. Улучшение параметров надежности и долговечности изделий сокращает простои, уменьшает расходы по устранению неисправностей, ограничивает ремонтный фонд и ремонтную базу.

Для того чтобы в количественной мере определить повышение или понижение уровня надежности, приходится брать за базу технические параметры свойств надежности.

Оценка уровня и выбор путей повышения надежности и долговечности изделий тесно связаны с количественной мерой. Для этих целей используется система показателей, каждый из которых обеспечивает измерение той или иной стороны надежности. Количественные меры разных сторон этого свойства качества и последствий его изменений имеют не однозначный, а вероятностный характер. В этой связи напомним основные вероятностные характеристики надежности изделий.

Вероятность безотказной работы — это показатель того, что в определенных условиях эксплуатации в пределах заданной продолжительности работы изделия отказ (неисправность) не произойдет с определенной степенью вероятности. Вероятность безотказной работы зависит от многих факторов и отражает способность изделия выполнять заданную функцию. За пределами этого отрезка времени исправная работа изделия не гарантируется.

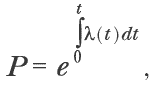

В общем случае при увеличении наработки вероятность исправной работы имеет тенденцию к уменьшению. Для исчисления этой вероятности используется ряд методов. Наиболее широкое распространение получил закон экспоненциального распределения, по которому вероятность исправной работы рассчитывается по формуле (1):

где e — основание натуральных логарифмов;

? — интенсивность отказов (неисправностей).

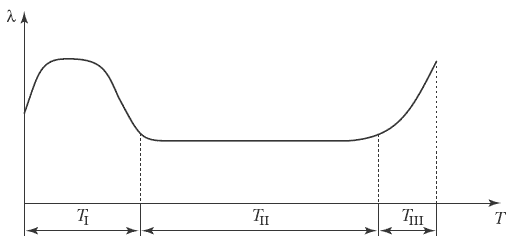

Интенсивность отказов для многих изделий в течение времени использования изменяется так, как это показано на рис. 9.1.

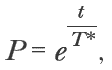

Во многих случаях для практических решений приходится допускать, что ? = const, т. е. интенсивность неисправностей им еет постоянный характер. Тогда (2):

где t — суммарная наработка изделия;

T* — наработка на одну неисправность.

Учет вероятности исправной работы изделий имеет значение для объективной оценки реальных возможностей машин, механизмов, систем или отдельных устройств и их элементов. Как это делается?

При расчетах, например, производительности транспортных машин, пользуются произведением (3):

Q = GкvT,

где Q — полный объем транспортной работы за плановый период времени;

Gк — вес коммерческой нагрузки транспортного средства;

v — средняя скорость движения;

T — продолжительность планируемого рабочего периода.

Уравнениями типа (3) широко пользуются для экономической оценки техники, планирования производительности оборудования и определения других технико-экономических показателей.

Рис. 9.1. Типичная картина изменения интенсивности отказов, где:

ТI — период устранения скрытых, необнаруженных дефектов, период приработки;

TII — период, когда надежность сохраняет устойчивый уровень;

TIII — период роста неисправностей в силу физического износа и старения

Нетрудно заметить, что уравнение (3) составлено без учета вероятности исправной работы транспортного средства или в предположении, что эта вероятность всегда равна единице. В жизни на работу изделия обязательно оказывают влияние факторы, характер действия которых или неизвестен, или изучен недостаточно. Влияние этих факторов приводит к возникновению случайных отказов, а следовательно, и к непредвиденным перерывам в работе, что, как уже говорилось, уменьшает объем полезной отдачи.

Таким образом, если подходить с позиций реальности, производительность и эффективность изделий должны рассчитываться с учетом вероятности исправной работы. Исходя из этого, уравнение (3) надо переписать, включив в него множитель, учитывающий надежность (4):

Q = GкvTP,

где P — вероятность исправной работы.

Из уравнения (4) следует, что производительность и объем выполняемой работы пропорциональны не только таким основным техническим свойствам, как грузоподъемность и скорость, но в той же мере пропорциональны и вероятности исправной работы. Чем выше надежность, тем больше объем полезной работы. С этой основной закономерностью связаны все изменения величины эффекта и суммы затрат на удовлетворение потребностей.

При экономической оценке качества весьма часто приходится обращаться к показателю наработки на один отказ.

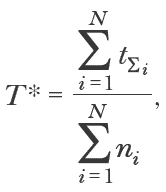

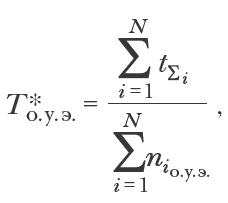

Наработка на один отказ — это математическое ожидание наработки между отказами. Для однотипных восстанавливаемых изделий она определяется как отношение суммарной наработки изделий к общему числу отказов (5):

где N — общее число используемых изделий;

t?i — суммарная наработка i-го изделия за определенный период эксплуатации;

ni — общее число отказов i-го изделия за определенный период эксплуатации.

Показатель наработки на один отказ связан со средней продолжительностью исправной работы между отказами, поэтому с его помощью определяется средняя величина полезной работы (Q?), которую можно получить между отказами (6):

Q*?=QT*,

— средняя величина полезной работы на одну единицу наработки.

— средняя величина полезной работы на одну единицу наработки.

В практике используются такие разновидности показателя средней наработки:

— наработка на один отказ, устраняемый в эксплуатации;

— наработка на одно изделие, досрочно снятое с эксплуатации;

— средняя наработка до первого отказа.

Каждый из этих показателей углубляет анализ надежности и позволяет решить ряд практических задач по организации ремонта и определению дополнительных инвестиционных вложений, исчислить возникающие в связи с этим затраты, а также установить величины гарантийных сроков.

Наработка на один отказ, устраняемый при эксплуатации, определяется следующим образом (7):

где N — общее число изделий, находящихся в эксплуатации;

niо.у.э. — число отказов i-го изделия, устраненных при эксплуатации.

Значение этого показателя для оценки экономических последствий, зависящих от надежности, состоит в том, что с его помощью с учетом характера отказов можно выявить не только вероятный объем полезной работы до появления одного среднего отказа, но также с учетом планируемой интенсивности эксплуатации определить очередность и содержание ремонтных работ, номенклатуру и количество необходимых запасных частей, трудоемкость ремонта и затраты на эти работы.

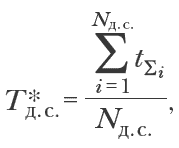

Показатель наработки на одно изделие, досрочно снятое с эксплуатации, определяется так (8):

где Nд.с. — число изделий, досрочно снятых с эксплуатации.

Используя этот показатель, можно определить величину недополученного эффекта в результате выхода изделия из эксплуатации, а также сумму дополнительных вложений на восполнение парка изделий.

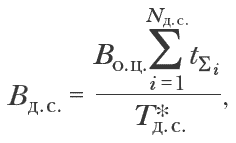

Потери полезной работы из-за того, что изделие, не выработав установленного ресурса, вышло из эксплуатации, рассчитываются следующим образом (9):

— Q? = (T*у — T*д.с.)Q-,

гдеT*у — установленный ресурс изделия.

Дополнительные вложения на восполнение парка изделий рассчитываются по формуле (10):

Где Bо.ц. — отпускная цена одного изделия.

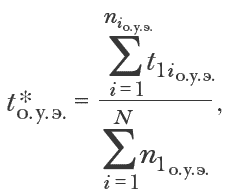

Показатель средней наработки до первого отказа позволяет решать некоторые организационно-хозяйственные вопросы эксплуатации и ремонта. На его основе можно определить объем работы до начала поступления изделий в ремонт, а также установить, к какому сроку необходимо подготовить ремонтную базу. Этот показатель рассчитывается так (11):

где t1i о.у.э. — наработка i-го изделия до первого отказа, устраненного при эксплуатации;

n1i о.у.э. — число первых отказов, устраненных при эксплуатации.

Для определения экономической эффективности надежности используется также показатель частоты отказов.

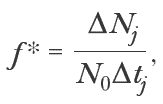

Частота отказов — это плотность вероятности наработки изделий. Статистически она определяется как отношение числа невосстанавливаемых изделий (элементов), отказавших в течение рассматриваемого интервала наработки, к произведению первоначально рассматриваемых систем (элементов) на продолжительность этого интервала наработки (12):

где ? Nj — число изделий (элементов), отказавших в течение рассматриваемого интервала наработки;

N0 — первоначальное число рассматриваемых систем (элементов);

?tj — рассматриваемый j-й интервал наработки.

Этот показатель позволяет определять число изделий, элементов, узлов, деталей, которые могут выйти из строя в каком-то интервале наработки, и на этой основе подсчитать нужное количество запасных изделий, элементов, узлов, деталей и сумму средств, необходимых для их приобретения, учесть изменения в потребных средствах.

Таким образом, рассмотрение связи надежности с экономическими явлениями и процессами позволяет увидеть, что изменение показателей надежности и долговечности требует корректировки или приводит к ним в экономических процессах организации производства, в затратах, вложениях. Учет надежностных характеристик качества позволяет более точно, более объективно решать вопросы планирования и организации производства, ремонта, воспроизводства, результатов коммерческой деятельности и, в конечном счете, осуществляя оценку эффективности качества, проводить ее исследования.

Приведенные выше размышления дают нам дополнительные аргументы в пользу необходимости проведения комплексных исследований не только экономической эффективности качества, но и других форм проявления эффективности.

Более 800 000 книг и аудиокниг! 📚

Получи 2 месяца Литрес Подписки в подарок и наслаждайся неограниченным чтением

ПОЛУЧИТЬ ПОДАРОКЧитайте также

T – статистика как критерий надежности

T – статистика как критерий надежности T-статистика может подсказать, пригодно ли для прогнозирования уравнение регрессии, рассчитанное компьютерной программой: T-статистика проверяет, оказывает ли переменная X статистически значимое влияние на Y, как, например,

Анализ надежности эмитента

Анализ надежности эмитента Покупка облигаций хороша лишь до того момента, пока эмитент (заемщик) не разорился.Как обычному инвестору избежать подобных случаев?Прежде всего надо понять, имеет ли компания конкурентные преимущества.Это центральный вопрос для оценки ее

Как определить степень надежности облигационного рынка

Как определить степень надежности облигационного рынка Использование «облигационной лестницы» позволяет отказаться от «гадания на кофейной гуще» при управлении портфелем индивидуальных облигаций. Однако если в вашем распоряжении не имеется достаточно средств, чтобы

ЛЕКЦИЯ № 6. Экономическая эффективность инвестиционных проектов

ЛЕКЦИЯ № 6. Экономическая эффективность инвестиционных проектов Эффективность инвестиционных проектов подразумевает под собой соответствие проекта целям и интересам его участников. Эффективное осуществление проектов увеличивает поступающий в полное распоряжение

36. ИСПОЛЬЗОВАНИЕ ВНЕШНИХ ПОДТВЕРЖДЕНИИ ДЛЯ ПОВЫШЕНИЯ НАДЕЖНОСТИ АУДИТОРСКИХ ДОКАЗАТЕЛЬСТВ

36. ИСПОЛЬЗОВАНИЕ ВНЕШНИХ ПОДТВЕРЖДЕНИИ ДЛЯ ПОВЫШЕНИЯ НАДЕЖНОСТИ АУДИТОРСКИХ ДОКАЗАТЕЛЬСТВ Если аудитор принимает решение о необходимости использовать внешние подтверждения в ходе аудита, то им должны быть приняты во внимание существенность, уровень неотъемлемого

Показатели надежности клиента

Показатели надежности клиента Отнесение контрагента к той или иной группе осуществляется на основе интегральной оценки, которая рассчитывается как произведение балльных оценок по всем трем показателям. К группе риска относятся предприятия с интегральным баллом от 1 до

Глава седьмая. Заключение: Экономическая наука и экономическая политика

Глава седьмая. Заключение: Экономическая наука и экономическая политика 7.1. Экономическая наука: ее природа и применение Экономическая теория дает нам вполне надежные законы, состоящие из утверждений типа: если выполняется А, то В, то С и т.п. Некоторые из этих законов

Вопрос 46 Общее равновесие и экономическая эффективность.

Вопрос 46 Общее равновесие и экономическая эффективность. ОТВЕТРазличают частичное равновесие и общее равновесие.Под частичным равновесием понимается равновесие, складывающееся на отдельном рынке. При частичном равновесии не учитывается, как изменение цены одного

Вопрос 47 Эффективность в распределении благ между потребителями (эффективность в обмене).

Вопрос 47 Эффективность в распределении благ между потребителями (эффективность в обмене). ОТВЕТКонцепция экономической эффективности включает в себя экономику распределения, или обмена.Под эффективным распределением (обменом) благ понимается такое их распределение

92. Показатели надежности предприятия

1. Понятие, содержание, роль и задачи экономического анализа хозяйственной деятельности Экономический анализ – научный способ познания сущности экономических явлений и процессов, основанный на расчленении их на составные части и изучении их во всем многообразии

Эффективность

Эффективность Да, слово у Стейера не расходилось с делом, и персонал отблагодарил его высочайшей эффективностью, получая величайшее удовольствие от своей работы и непрерывно обучаясь. Какая отвага нужна для столь радикальной реформы своей компании? Каждый бизнесмен,

Эффективность согласованности

Эффективность согласованности Тот факт, что мы ориентированы на согласованность, приводит к интересным и полезным результатам. Прежде всего, нам не нужна профессиональная команда специалистов по продажам. В общем случае правильные клиенты сами к нам приходят, а

Сфокусируйтесь на надежности

Сфокусируйтесь на надежности Надежность – очень важный аспект, на котором стоит сконцентрироваться, когда будете использовать надежду в качестве мотивационного фактора. Если вы будете производить впечатление надежного человека, представляющего надежную компанию,

Ложное чувство надежности

Ложное чувство надежности В значительной мере заблуждение № 2 о необходимости получить рабочее место основывается на чувстве личной безопасности. На самом же деле наличие работы не делает вашу жизнь безопаснее и надежнее. Достаточно только взглянуть на состояние

Глава 2 Основные направления использования дудлинга: личная эффективность, коллективная эффективность и дудлинг для удовольствия

Глава 2 Основные направления использования дудлинга: личная эффективность, коллективная эффективность и дудлинг для