3.3. Механизм управления качеством продукции

3.3. Механизм управления качеством продукции

После того, как был сделан вывод о применимости общих принципов теории управления к организации работ по улучшению и обеспечению качества продукции, возникло множество непростых, новых вопросов. Например:

Какова принципиальная схема механизма управления качеством, в какой форме эту схему удобнее выразить?

Возможно ли все множество сил, воздействующих на повышение и обеспечение качества, сгруппировать, а затем встраивать такие специализированные группы воздействий в механизм управления качеством?

Является ли управление качеством прерогативой руководителей предприятия или схема механизма управления качеством приложима к действиям на низших уровнях управления производством?

Трудность поиска ответов на такие вопросы заключалась еще и в том, что они должны были выразить суть явлений, суть процессов в общей форме и в то же время так, чтобы на их основе можно было вырабатывать практические меры, c учетом особенностей различных производств, специфики продукции, разных уровней управления.

Вариантов может существовать множество. На каждом уровне руководства или стадии производства форма его будет иметь свои особенности, свои характерные отличия. Но в их основе должна лежать некая общая, если хотите, универсальная схема.

Итак, как же можно представить механизм управления качеством продукции?

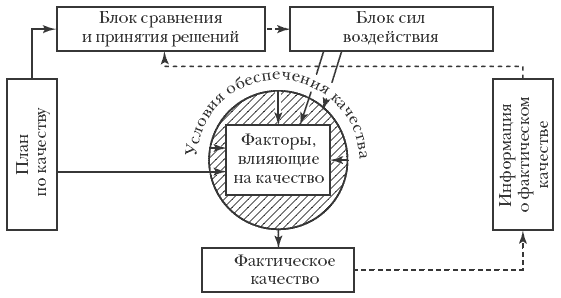

Во второй половине 60-х годов во ВНИИС была разработана и опубликована в журнале «Стандарты и качество» принципиальная схема механизма управления качеством продукции (рис. 3.2). Она состоит из шести блоков, каждый из которых выполняет определенные специальные задачи управления качеством.

Читателю нетрудно обнаружить принципиальную схожесть механизма, приведенного на рис. 3.2, c механизмом управления, лежащим в основе общей теории управления (см. рис. 3.1).

При разработке принципиальной схемы механизма управления качеством все бесчисленное множество воздействующих на качество сил удалось объединить в две классификационные группы: факторы, влияющие на качество, и условия обеспечения качества продукции.

Факторы непосредственно преобразуют свойства исходного сырья, материала в комплекс свойств, необходимых для удовлетворения некоторой потребности. Условия опосредованно влияют на качество, благоприятствуя более полному и эффективному действию факторов на формирование свойств нужного качества.

К числу факторов отнесены:

— станки, машины, другое производственное оборудование, т. е. средства труда;

— профессиональное мастерство, знания, навыки, психофизическое состояние здоровья работников, т. е. способность работников к эффективному и качественному труду;

— сырье, материалы, т. е. предметы труда.

Обрамляющий прямоугольник факторов круг включает условия обеспечения качества. Они более многочисленны, чем факторы. К ним относятся:

— характер производственного процесса, его интенсивность, ритмичность, продолжительность;

— температура, влажность и другие параметры окружающей среды в производственных помещениях;

— производственный интерьер и дизайн;

— характер применяемых материальных и моральных стимулов;

— морально-психологический климат в производственном коллективе;

Рис. 3.2. Принципиальная схема механизма управления качеством, где:

— прямая связь;

— обратная связь

— формы организации информационного обслуживания и уровень оснащенности рабочих мест;

— социальные и материальные условия жизни работающих.

Почему необходимо деление на факторы и условия? Что это дает?

Деление на факторы и условия представляет собой исходную классификацию всего многообразия воздействий на качество и потому играет важную роль в организации управления качеством. Первичная классификация средств воздействия на качество в последующем углубляется, дифференцируется c учетом особенностей продукции, производства, обслуживания, сервиса и утилизации.

Практика показала, что такая классификация, такой подход позволяют не только более четко организовать работы по качеству, но и более целенаправленно и эффективно определять меры по обеспечению нужного качества, выявлять «адрес» причин, вызвавших отклонения от заданных параметров качества, и принимать меры по устранению этих причин.

При обнаружении отклонений начинается действие сил в блоке сравнения и принятия решений. Используются либо факторы, либо условия, либо одновременно те и другие. Меры воздействия и их сочетания зависят от характера и величины отклонений качества и от эффективности тех или иных возможных вариантов устранения отклонений.

По принципиальной схеме управления качеством работают все, но постоянно — рабочие, мастера, контролеры ОТК. Для них план по качеству заключен в чертежах, технологических операционных и контрольных картах. Они сами являются субъектами нескольких блоков управления качеством и непосредственно проводят сравнение заданных в технической документации параметров качества c фактическими значениями, сами же, как правило, принимают решения о том, каким способом, приемом ликвидировать отклонение. Здесь механизм управления качеством находится в руках работника, на рабочем месте, и действенность его зависит от профессиональных знаний и навыков этого работника. Он как бы заложен в самом работнике и тех условиях, в которых ему приходится трудиться. В данном случае принципиальная схема механизма управления качеством выступает в роли первичной схемы, первичного звена всей сложной, многоуровневой работы по управлению качеством в масштабе всего предприятия.

Принципиальная схема механизма управления качеством может действовать только в том случае, если в системе управления имеется ясно сформулированный и четко выраженный план по качеству. По существу речь идет об управлении в заданных рамках, т. е. об управлении процессом по обеспечению установленного уровня качества.

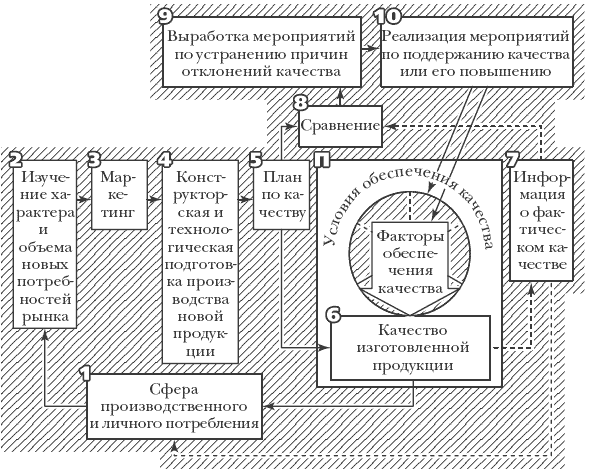

Ну, а если параметры качества, т. е. план по качеству, еще нужно сформулировать, внести изменения c учетом новых потребностей, изменившейся конъюнктуры на рынке и задать в директивной форме новое качество? Именно так чаще всего стоит вопрос перед руководством предприятий, фирм в их предпринимательской деятельности. В этом случае механизм усложнится и будет выглядеть так, как показано на рис. 3.3. Он будет отличаться от схемы, показанной на рис. 3.2, наличием ряда новых блоков, предшествующих блоку «план по качеству» и формирующих его содержание.

Рис. 3.3. Диффенцированная схема механизма управления качеством

Наблюдая формы организации работ по качеству в рамках крупных предприятий или подразделений, можем заметить одновременное присутствие принципиальной схемы управления качеством на разных уровнях и участках производства, но не изолированных, а взаимосвязанных. Это позволяет говорить о том, что в практике работ по качеству имеет место явление интеграции и дифференциации элементов принципиальной схемы механизма управления качеством. При этом ее основные элементы и блоки сохраняют свою форму и предназначение. Но меняется, дифференцируется или интегрируется их содержание в соответствии c характером продукции, масштабами производства, его структурой, задачами и функциями каждого уровня управления или стадии производства. Первичная, принципиальная схема сохраняется. Но c ростом масштаба производства[20] механизм нижнего уровня определенным образом встраивается в механизм следующего, более высокого уровня. Закономерность интеграции механизма управления качеством характерна для всех уровней управления — от рабочего места до управления экономикой в целом. Число интеграционных ступеней равно числу уровней управления.

Таким образом, мы подошли к пониманию двух очень важных в методологическом отношении положений:

— во-первых, в работах по улучшению качества присутствуют однородные действия, которые можно объединить в классификационные группы;

— во-вторых, классификационные группы могут c различной степенью дифференциации принять форму блоков механизма управления качеством продукции.

Эти положения коренным образом изменили представления обо всех действиях, связанных c качеством. Появилась возможность приступить к блоковому моделированию, т. е. к разработке моделей систем управления качеством на осмысленных, научных принципах.

В реальных условиях предпринимательской, производственно-хозяйственной деятельности фирм, предприятий механизм управления качеством функционирует в двух режимах:

стратегическом — c целью выявления новых потребностей, конъюнктуры рынка, определения необходимости и возможности развертывания производства новой продукции под новые потребности, т. е. механизм управления связан c выбором перспектив развития предприятия и формированием плана по качеству;

оперативном — на основе и в рамках реализации установленного плана качества, т. е. механизм управления связан c обеспечением заданного качества выпускаемой продукции.

При этом надо иметь в виду, что любая реальная система управления качеством, созданная на основе международных или отечественных стандартов, либо частично им соответствующая, укрупненно или детально структурированная, функционирует адекватно тем, что приведены на рис. 3.2 и 3.3.

Теперь, наверное, читателю становится понятнее, почему и в каких случаях используются термины управление качеством и обеспечение качества, хотя к этому вопросу мы еще вернемся.

Учитывая полноту схемы 3.3, раскроем основное содержание отдельных входящих в нее блоков.

Блок 1. Сфера производственного и личного потребления. В этом блоке вершится то, ради чего создается продукция. Здесь она потребляется и прекращает свое существование, и именно этот блок занимает ключевое место в управлении качеством продукции, поскольку весь процесс управления качеством имеет своей целью создание и изготовление продукции c такими свойствами, которые смогут удовлетворять определенные потребности. В сфере потребления узнается, насколько фактическое качество изготовленной и приобретенной потребителем продукции соответствует характеру его реальных потребностей.

Блок 2. Изучение характера и объема новых потребностей рынка. В сфере потребления в соответствии c экономическим законом возвышения потребностей, наряду c имеющимися, зарождаются новые потребности, удовлетворение которых потребует продукции более высокого качества, более высокого уровня. На этой основе в механизме управления качеством появляется новая прямая связь, дающая начальный импульс для включения последующих звеньев механизма. Вслед за восприятием первой прямой связи в блоке 2 происходит осмысление содержательной стороны новых потребностей, выясняется их психофизиологическая, бытовая или производственная природа. Осуществляется, насколько это возможно, определение действия закона развития потребности во времени, т. е. определяется динамика роста, угасания, объема и распределения потребности во времени и пространстве.

Блок 3. Маркетинг. Здесь прогнозируется конъюнктура рынка, как выпускаемой, так и возможной новой продукции. Это имеет практически решающее значение для оценки возможных объемов производства и продаж будущей продукции. В этом блоке могут решаться вопросы о том, какими свойствами должна обладать будущая продукция c тем, чтобы удовлетворить потребность, характер которой выяснен в блоке 2. Анализируются различные экономические аспекты будущей продукции, уровень спроса, в том числе и платежеспособного. Специально выясняется группа вопросов, связанных как c конкурентоспособностью продукции, так и конкурентоспособностью фирмы, предприятия в целом.

Особое место в работах блока 3 имеет оценка эффективности новой продукции, которая должна быть всесторонней и комплексной. Она включает большую группу вопросов: анализ затрат на единичное изделие, уровень издержек всего объема производства новой продукции и динамику их снижения, уровень цены на различных рынках c учетом объемов возможных продаж и рентабельности производства, сроки окупаемости затрат на подготовку производства, издержки потребителя при использовании, возможный уровень цены, направления кредитной политики и оценку инвестиционных возможностей фирмы, предприятия. Особое значение имеет расчет издержек производства и уровня цены. Таким образом в блоке 3 осуществляется всесторонняя оценка экономических, организационно-технических возможностей производства новой продукции, выполняется работа по подготовке ответа на самый главный вопрос в механизме управления качеством: готовить ли производство продукции более высокого качественного уровня, если да, то в какие сроки и в каких объемах, если нет, то почему?

В случае отрицательного ответа на этот вопрос возобновляется цикл работ в рамках блоков 1, 2 и 3, который будет продолжаться до тех пор, пока не состоится решение о начале производства новой, более высококачественной продукции. После принятия такого решения начинаются работы в блоке 4.

Блок 4. Конструкторская и технологическая подготовка производства новой продукции[21]. Конструкторская и технологическая подготовка производства в сочетании c необходимыми научно-исследовательскими работами представляет собой этап создания и организации всех материальных элементов будущего производственного процесса изготовления нового изделия, новой продукции.

Если новая потребность представляет собой некоторую разновидность имеющихся потребностей или родственна им, то ее удовлетворение возможно путем повышения технического уровня и модернизации выпускаемой продукции. Если же такой вариант невозможен, осуществляются поиски тех физических принципов и инженерных решений, на основе которых можно создать новую продукцию c нужными свойствами.

При выполнении работ в блоке 4 решаются задачи создания изделия, обладающего таким сочетанием свойств, которое обеспечивает удовлетворение новой потребности. Трудоемкость и материалоемкость, цикл производства новой продукции должны быть такими, чтобы появилась возможность продавать новое изделие за реальную цену, определенную на этапе маркетинговых исследований.

Осуществляется всесторонняя технико-экономическая оценка вариантов создания, производства и использования новой продукции. Во многих случаях, особенно когда создаются сложные изделия или их системы, эта работа перерастает в глубокие исследования организационных и экономических последствий появления таких изделий и систем в производстве и на рынке.

Выполняется также разработка технического задания на требования к новой продукции, проводится техническое проектирование, затем изготовление опытного образца или партии продукта, доводка, утверждение технико-экономических характеристик новой продукции и ее основных элементов, передача в производство.

От того, какие решения будут приняты в блоке 4, зависит, заработают ли эффективно остальные блоки механизма управления качеством. При положительном решении нужно думать о том, каким конкретным содержанием наполнить каждый блок, т. е. нужно приступать к организационно-техническому проектированию элементов системы качества, исходя из особенностей новой продукции, темпов и масштабов выпуска, технологии и ряда других факторов. В зависимости от сложившейся ситуации система качества разрабатывается заново или в действующую систему вносятся необходимые изменения и дополнения.

Блок 5. План по качеству. На основе проведенных проработок в блоках 2–4 разрабатывается и принимается план, который устанавливает уровень требований к качеству изделия в целом, дифференцируемых, если в этом есть необходимость, по конструктивным элементам, узлам, деталям, блокам. Для них устанавливаются геометрические или другие измеряемые параметры, методы и средства испытаний, способы контроля.

Далее данные об установленном планом уровне качества передаются в ПРОИЗВОДСТВО. Оно обозначено на рис. 3.3 прямоугольником c индексом «П», объединяющим факторы, условия и блок фактического качества.

Здесь в результате осуществления производственного процесса будет создана, изготовлена продукция, качество которой должно соответствовать установленным требованиям. Для сравнения данные о заданном качестве направляются в блок 8.

В связи c тем, что план по качеству предшествует стадии производства, необходимо сделать следующее краткое пояснение о роли организационной подготовки производства в управлении качеством.

Организационная подготовка представляет собой весьма важный элемент системы управления качеством c большим комплексом специальных задач обеспечения качества. Сюда входят, как уже, наверное, заметил читатель, определение факторов и условий обеспечения качества, установление организационных и технико-экономических нормативов производственного процесса изготовления продукции. В период организационной подготовки составляются маршрутные технологии, определяются места контроля качества, продолжительность циклов производства, размеры производственных площадей и помещений, способы перемещения материалов, заготовок, полуфабрикатов, готовых изделий, места и условия их хранения. Все это направлено на то, чтобы в результате производственного процесса обеспечить качество, установленное планом, подготовленным в блоке 5, и при этом не выйти за пределы лимитов экономических показателей производства.

Уважаемый читатель! Именно в этом месте описания основных блоков механизма управления качеством хочу обратить ваше внимание на часто допускаемую ошибку: многие, создавая системы качества, осуществляя работы по качеству, делают все это в отрыве от организации производства.

Помните! Управление качеством вне связи c организацией производства — это фикция!

Блок 6. Качество изготовленной продукции. По завершении производственного процесса получается продукция c определенным, фактическим качеством. Теперь возникает необходимость определить, что же получилось? Какими свойствами обладает реально созданная продукция? Для этого проводят контрольные измерения, испытания. Таким образом добывается информация о фактическом качестве, которая направляется в блок 7.

Блок 7. Информация о фактическом качестве. Блок 6 — не единственный источник информации о фактическом качестве продукции. Для устойчивой деятельности предприятия, фирмы, поддержания ее высокой репутации, обеспечения конкурентоспособности, рациональной организации сервисного обслуживания важное значение имеет информация о фактическом качестве продукции из сферы эксплуатации. По этой причине в блок 7 поступает информация из сферы производственного и личного потребления (блок 1). Таким образом, в этом блоке собираются два вида информации о фактическом качестве: изготовленной продукции, выходящей из производства, и продукции, находящейся в эксплуатации.

Из организационных соображений на предприятиях могут быть созданы раздельные службы для каждой ветви движения информации о фактическом качестве. Одна будет отражать качество, соответствующее или не соответствующее требованиям технической документации, плану по качеству, другая — проверять соответствие качества запросам потребителя.

Блок 8. Сравнение. Предназначение блока 8 — оценить на основе двух видов информации соответствие изготовленной продукции заданным требованиям, а также степень расхождения c ними. При этом имеет место одна из следующих ситуаций: фактическое качество соответствует или не соответствует заданному, установленному планом.

В первом случае продукция признается годной и отправляется на реализацию для производственного или личного потребления. Во втором случае все обстоит сложнее. Производителя интересует несоответствие отрицательное, т. е. случай, когда фактическое качество хуже заданного. Возникает вопрос: что делать? Ответ на него, прежде всего, зависит от особенностей продукции, степени отклонения от заданного уровня, технических, экономических и организационных возможностей устранения отклонений. Если степень отклонения значительная и продукция не может быть реализована, возникает одна из типичных задач управления качеством: выработка и реализация мероприятий по устранению отклонения, поиск и ликвидация причины, вызвавшей такое отклонение, т. е. речь идет о принятии решения, о внесении изменения в производственный процесс, c тем чтобы исключить подобные отклонения в дальнейшем. В этот момент определяются многие действия в механизме управления качеством продукции, а также судьба самой продукции. В работу включается блок 9.

Если в сфере потребления продукция в той или иной степени не удовлетворяет запросам потребителя, то в зависимости от степени риска потерять рынок или престиж нужно будет включать службу маркетинга, руководство предприятия фирмы и блок 4.

Блок 9. Выработка мероприятий по устранению причин отклонений качества.

В этом блоке будет идти работа в двух направлениях. Первое — оперативное обеспечение заданного качества. В этом случае мероприятия будут касаться текущего производственного процесса. Второе касается стратегических вопросов, связанных c отношением потребителя к качеству, c сохранением имеющегося рынка, его потерей или расширением.

В блоке 9 решаются такие задачи:

— организация поиска причин, вызвавших отклонение качества от заданного уровня;

— разработка, обоснование и экономическая оценка вариантов мероприятий по устранению причин, вызвавших отклонение качества от заданного уровня. При этом могут быть задействованы факторы или условия обеспечения качества или их комбинация, сочетание;

— подготовка для руководства наиболее эффективных вариантов решений;

— принятие руководством оптимального, c точки зрения технических и экономических возможностей, решения по устранению причин, вызвавших отклонение качества.

Естественно, что рекомендации зависят от характера и величины параметра, отклонившегося от заданного уровня значения, но при этом учитываются и возможности, которые можно использовать для устранения выявленной причины. Для того, чтобы принять единственное правильное и эффективное решение, нужно иметь критерии для оценки возможных вариантов действий. В каждом конкретном случае для принятия решения будет иметь место свой критерий. Но при этом на принятие решения относительно качества будут влиять: ограничения по ресурсам, время реализации мероприятия, ожидаемый результат, эффективность.

Блок 10. Реализация мероприятий по поддержанию качества или его повышению. Это блок, в котором осуществляются мероприятия по устранению причин отклонения от заданного уровня качества, выработанные в блоке 9. Место и состав задействованных подразделений и лиц зависит от места возникновения причины отклонения качества, ее содержания и масштаба мероприятия по ее устранению. С виновниками отклонения поступают так: либо их отстраняют от участия в исправлении несоответствия, либо именно на них, если это профессионально допустимо, возлагается или весь объем необходимых работ, или его определенная часть.

Более 800 000 книг и аудиокниг! 📚

Получи 2 месяца Литрес Подписки в подарок и наслаждайся неограниченным чтением

ПОЛУЧИТЬ ПОДАРОКЧитайте также

Социальная карта — механизм государственного и муниципального управления в сфере социальной поддержки населения

Социальная карта — механизм государственного и муниципального управления в сфере социальной поддержки населения Потребности рынкаВ настоящее время на всех уровнях власти проводится большая работа, связанная с реализацией Федерального закона от 22 августа 2004 г.

7.4. Учет готовой продукции по нормативной (плановой) себестоимости – при использовании счета 40 «Выпуск продукции (работ, услуг)»

7.4. Учет готовой продукции по нормативной (плановой) себестоимости – при использовании счета 40 «Выпуск продукции (работ, услуг)» При учете готовой продукции по нормативной (плановой) себестоимости может использоваться активный счет 40 «Выпуск продукции (работ, услуг)».

Пример 23. В целях контроля за качеством некоторых видов выпускаемой продукции производственное предприятие обязано образцы продукции подвергать инспектированию и лабораторному анализу. Зачастую данные операции отражаются на счетах бухгалтерского учета с нарушениями

Пример 23. В целях контроля за качеством некоторых видов выпускаемой продукции производственное предприятие обязано образцы продукции подвергать инспектированию и лабораторному анализу. Зачастую данные операции отражаются на счетах бухгалтерского учета с

Глава 20 Растим денежное дерево: механизм управления личными деньгами

Глава 20 Растим денежное дерево: механизм управления личными деньгами До тех пор пока у вас нет механизма, обеспечивающего вас деньгами, вы сами являетесь таким механизмом, независимо от того, сколько денег вы зарабатываете. Б. Шефер, немецкий финансовый консультант Если

Метод «тотального управления качеством»

Метод «тотального управления качеством» Американские производители лишь относительно недавно признали тот факт, что повышение уровня качества производства может повлечь за собой снижение уровня затрат. Появились данные, согласно которым 20-25 % текущих бюджетов, 25 %

Система управления качеством и применение функции качества (РФК)

Система управления качеством и применение функции качества (РФК) Товар или услуга — это инструмент или средство, используемое в процессе производства или потребления для удовлетворения определенного запроса или запросов покупателя. Это рассматривалось в гл. 3.

Символические, неосязаемые параметры управления качеством

Символические, неосязаемые параметры управления качеством Некоторые рыночные сегменты покупают качество как символ — качественные товары многое говорят об их владельце. Так как большинство людей гордится хорошо сделанной работой, мы тоже гордимся тем, что владеем

Параметры системы управления качеством услуг

Параметры системы управления качеством услуг Услуги различаются по качеству в соответствии с параметрами, такими как скорость, компетентность, вежливость, заботливость, индивидуализация товаров (например, шампунь и кондиционер в парикмахерских)[44]. Соответствие,

Следите за качеством

Следите за качеством Реклама Dell уделяет так много внимания привередливым покупателям, потому что они помогают держать фирму в тонусе. Такое же отношение у Dell к взаимоотношениям с поставщиками. Рабочий процесс формализован «табелем поставщика», где фактическая работа

Модель качества Европейского фонда управления качеством (EFQM)

Модель качества Европейского фонда управления качеством (EFQM) Модель качества Европейского фонда управления качеством (EFQM) (рис. 2.3) предлагает еще одну схему измерения и отчетности в УЧК. Она включает в себя показатели удовлетворенности покупателей, работников и влияния

Глава 3 Механизм управления качеством продукции

Глава 3 Механизм управления качеством продукции Для того чтобы хорошо организовать работу по постоянному улучшению качества продукции и обеспечить высокие темпы этого улучшения на небольшом предприятии, в крупной компании, в отрасли, в регионе и, наконец, в масштабе

3.4. И все-таки: управление качеством продукции или его обеспечение?

3.4. И все-таки: управление качеством продукции или его обеспечение? В практической деятельности и литературе термины управление качеством и обеспечение качества либо разделяются, либо противопоставляются, либо применяются в связке, либо выступают как синонимы. Сказать,

3.5. Категории управления качеством продукции

3.5. Категории управления качеством продукции Для эффективной организации процесса управления качеством продукции необходимо, чтобы был не только ясно выделен объект управления, но и четко определены категории управления, т. е. элементы, позволяющие лучше осознать и

3.6. Варианты организации управления качеством продукции на предприятии

3.6. Варианты организации управления качеством продукции на предприятии При определении органов управления качеством продукции нужно исходить из того, что управление качеством — органическая составная часть общего управления производством, одна из его ветвей, одна из

4. Ищите выгоды от тотального управления качеством

4. Ищите выгоды от тотального управления качеством Система тотального управления качеством (TQM) была разработана в середине 1940-х гг. доктором Эдвардом Демингом, известным своими работами по использованию статистических данных для достижения качества с меньшими