4.2. Виды и классификация моделей систем качества

4.2. Виды и классификация моделей систем качества

В практической деятельности по организации работ в области качества, особенно на начальных стадиях разработки системы качества или при подготовке ее к сертификации, возникают трудности c выбором формы представления системы, а также c обеспечением сопоставимости разных форм, выявлением общих и особенных свойств. До некоторой степени преодолению затруднений такого рода помогает классификация.

В нашем случае классификацию систем качества, их описание, анализ мы будем выполнять не на реальных системах — это практически невозможно — а на их моделях. Рассматривать модели, их особенности и свойства мы будем, опираясь на те определения, которые даны в весьма авторитетных словарях.

Из «Словаря иностранных слов» узнаем, что модель — [фр. modеle ‹ ит. modello ‹ лат. modulus] — мера, образец.

В словаре русского языка под словом модель понимается образцовый экземпляр какого-либо изделия, а также образец для изготовления чего-либо. Приведены и такие толкования:

«… 4. Воспроизведение или схема чего-либо, обычно в уменьшенном виде

… 5. Вспомогательный объект (или модель системы), заменяющий изучаемый объект, представленный в наиболее общем виде».

«Советский энциклопедический словарь» (1980) дает понятию модель семь определений. Мы выбрали следующие два, наиболее близкие нашим задачам.

Модель — это образец (эталон, стандарт) для массового изготовления каких-либо изделий или конструкций; тип, марка изделия.

В широком смысле модель — это либо образец (мысленный или условный: изображение, описание, схема, чертеж, график, план, карта и т. п.) какого-либо объекта, процесса или явления («оригинал» данной модели), используемый в качестве его «заместителя», «представителя».

Таким образом, к моделям систем качества допустимо, а по теоретическим и практическим соображениям просто необходимо, относить то, что представлено в «Рекомендациях по разработке на предприятиях комплексных систем управления качеством продукции на базе стандартизации»[25], стандартах ИСО серии 9000 на системы менеджмента качества. Разнообразные модели систем качества присутствуют также в национальных и отраслевых стандартах, в рекомендациях по разработке систем качества, в научной литературе, их рассматривают на лекционных и семинарских занятиях для студентов и т. д. Все эти модели абстрактны.

Реальные же системы существуют только в действующем производстве продукции, в сфере услуг. Они — материальны. В них все факторы и условия обеспечения качества, управляющие звенья, правила их действий реально воплощены и задействованы в общем производственном процессе и системе управления предприятием. Реальные системы качества в бо льшей или меньшей мере соответствуют или не соответствуют своим абстрактным, идеальным прототипам-моделям. Последнее создает в практической работе почву для очень серьезной, можно сказать, деликатной ситуации.

Дело в том, что по правилам проведения сертификации систем качества реально действующая в производстве система должна строго соответствовать требованиям нормативного документа, по которому проводится сертификация, т. е. своей нормативной модели. В случаях установления несоответствия действующая система не может быть сертифицирована. Предприятие, фирма не получит сертификат на систему качества со всеми вытекающими отсюда негативными последствиями.

В жизни, если объективно смотреть на вещи, такая опасность существует чуть ли не в каждом случае проведения сертификации действующей системы качества. И потому весьма часто, вопреки производственной необходимости и соображениям эффективности, предприятие, представляющее систему качества к сертификации, уступает формальным требованиям, деформирует реальную систему, подгоняя ее под нормативную модель. Ни к чему хорошему это не приводит.

Другой вариант менее опасен, c точки зрения последствий, но он связан c моральными издержками, профессиональной честью экспертов, нарушением этических норм. Обнаружив, что реальная система качества не соответствует абстрактной схеме, описанной в нормативном документе, эксперты, осуществляющие сертификацию, «не замечают» расхождений c нормативной моделью и, отступая от действующих правил, дают положительное заключение о соответствии, в результате чего система качества «сертифицируется». Так мы сталкиваемся c вопросами морали и профессиональной этики в деятельности по качеству.

Чистота моральных принципов тревожит не только ученых и специалистов нашей страны. Об этих проблемах, например, говорится в книге немецкого автора Э. Крайнера, который c тревогой отмечал наличие ситуации c недобросовестной оценкой систем качества. Чтобы помочь специалистам, экспертам по системам качества в неловких ситуациях, в которых они порой оказываются, в стандарте ИСО 8402 к термину система качества были даны такие два примечания:

«1. Масштабы системы качества должны соответствовать задачам обеспечения качества.

2. В связи c требованиями контракта, обязательными предписаниями и проведением оценки может быть затребовано наглядное доказательство применения определенных элементов системы».

Но нужно иметь в виду, что эти примечания были приведены в терминологическом стандарте, а не в методических и нормативных документах по проведению сертификации систем качества, поэтому на практике не использовались.

Проблем морально-этического, нравственного характера в организации работ по качеству великое множество, и в этой книге мы еще не раз обратимся к ним и даже посвятим этим вопросам специальную главу. А пока следует подчеркнуть: работа в рамках систем качества — есть совместный труд, взаимодействие людей в экономической области, которое в соответствии c требованиями и правилами системы и в согласии c нравственными нормами обеспечивает всем участникам необходимые средства к достойному существованию и созданию высококачественной продукции для потребителей.

Опыт позволяет утверждать, что практически нет реальных систем качества, которые полностью соответствовали бы абстрактным нормативным системам, представленным в виде той или иной модели, в том числе и нормативной. Тем не менее, не следует считать абстрактные модели систем качества бесполезными. Как раз наоборот, нужно всячески развивать методологию их разработки, поскольку во всех случаях поиск рациональных, эффективных форм и методов организации деятельности по улучшению качества продукции начинается c абстрактных моделей.

Известно, что повышение степени соответствия реальных систем качества их проектным или нормативным прототипам в виде моделей достигается лишь совместной работой создателей моделей и тех, кто их реализует на практике. По этой причине при разработке системы качества специализированной консалтинговой фирмой в состав бригады разработчиков обязательно должны включаться специалисты предприятия-заказчика из числа руководящего персонала, хорошо знающие производственную структуру предприятия, распределение полномочий и управляющих функций между подразделениями.

После этих предварительных, но, на наш взгляд, принципиально важных размышлений переходим к дальнейшему углублению классификации моделей систем качества. Одним из основных классификационных признаков является назначение таких моделей. По этому признаку абстрактные модели делятся на такие группы:

— абстрактно-исследовательские;

— абстрактно-проектировочные;

— абстрактно-нормативные.

Каждая из этих трех групп имеет свое назначение и степень детализации.

Абстрактно-исследовательские модели. Как следует из названия, модели разрабатываются c целью исследования природы систем качества, выявления в них общих и специфических структур, обусловленных характером продукции, типом производства, масштабом предприятий, отраслевой спецификой, а также выявления общих закономерностей функционирования и формирования систем качества. При помощи таких моделей удается в предварительном порядке определять конфигурации структур систем качества, находить возможности их упрощения, подходы к оптимизации, разрабатывать варианты схем прямых и обратных связей и их информационного наполнения. На основе абстрактно-исследовательских моделей составляются рекомендации по созданию и повышению эффективности реальных систем качества, их типизации, унификации и стандартизации.

Абстрактно-проектировочные модели имеют практическую направленность и широко используются предприятиями при создании реальных систем, особенно на начальных этапах работы. Главная задача, которую решают c помощью моделей этого типа, заключается в том, чтобы результаты исследований, выполненных на основе моделей первой группы, приложить к конкретному производству и при этом создать реальную эффективную систему, параметры которой соответствовали бы тем, что заложены в абстрактно-нормативной модели.

Абстрактно-нормативные модели создаются для установления в той или иной форме требований к построению систем качества. Типичными представителями этого вида являются модели, описанные в стандартах ИСО серии 9000 и аналогичных национальных стандартах.

В исследовательских и практических целях весьма продуктивно классифицировать модели по способу представления. Здесь можно выделить три группы:

— описательные;

— графические;

— смешанные.

Приведем примеры достаточно типичных представителей каждой из указанных групп.

Весьма характерной описательной моделью являются уже упоминавшиеся «Рекомендации по разработке на предприятиях комплексных систем управления качеством продукции на базе стандартизации» 1974 г., где содержится достаточно подробное словесное описание модели КС УКП. К этой группе моделей относятся и стандарты ИСО серии 9000, впервые опубликованные Международной организацией по стандартизации (ИСО) в 1987 г. В этих документах в текстовой, словесной форме даны описания систем качества, сформулированы их цели и задачи, изложены функции и обязанности подразделений предприятий, должностных лиц, приведены требования, которым должна соответствовать система.

Описательная форма моделей систем качества распространена наиболее широко. Объясняется это двумя обстоятельствами: во-первых, чрезвычайной множественностью участвующих субъектов, глубокой дифференциацией и разнообразием решаемых задач и огромным массивом движущейся в системах качества технической, организационной и экономической информации; во-вторых, ранней стадией профессионального осмысления участниками производственных процессов, недостаточностью опыта в использовании системного подхода к организации деятельности в области качества.

Последнее обстоятельство не позволяет пока применять стандартную или хотя бы широко распространенную, как это принято в технических или информационных системах, символику, отражающую элементы систем качества, их параметры, функции и другие конкретные черты, стороны и свойства. Работы в этом направлении ведутся.

Описательные модели позволяют представить систему управления качеством во всех подробностях, и в этом их большое преимущество. В то же время, на их основе очень трудно наглядно представить общую структуру, увидеть основные элементы, схему прямых и обратных связей между ними. Такого рода затруднения остро ощущаются при проектировании систем качества, их внедрении и сертификации.

Преодолевать указанные затруднения в некоторой мере позволяют графические модели. Их разработка особенно активизировалась в последнее время в связи c развитием компьютерной графики. Группа графических моделей систем качества относительно многочисленна. Ее представители заслуживают достаточно подробного описания. Дело в том, что каждая из моделей отображает в разной форме, c разной степенью детализации и c разных ракурсов содержательную сущность систем качества.

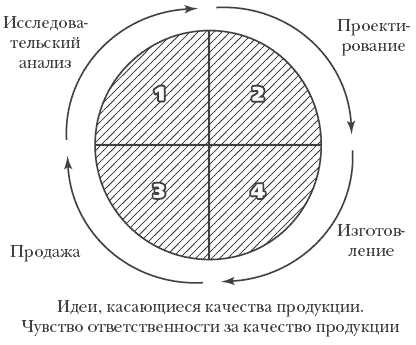

К числу первых попыток выразить в графической форме действия по улучшению качества относится схема, представленная на рис. 4.1. Так изобразил в самом общем виде модель системы качества американский ученый и специалист по статистическим методам У. Э. Деминг во время семинара для японских специалистов в 1950 г. Он же дал ей краткую, но очень емкую характеристику: «Эта диаграмма, как я полагаю, чрезвычайно проста для понимания, я ее нарисовал в виде „колеса“, разделенного на четыре сектора. Колесо катится вдоль линий „идеи, касающиеся качества продукции“ и „чувство ответственности за качество продукции“. Очень важно, что все четыре части колеса непосредственно соединены друг c другом без какого бы то ни было начала или конца. Именно по этой причине я нарисовал круг»[26].

Рис. 4.1. Первая модель системы качества

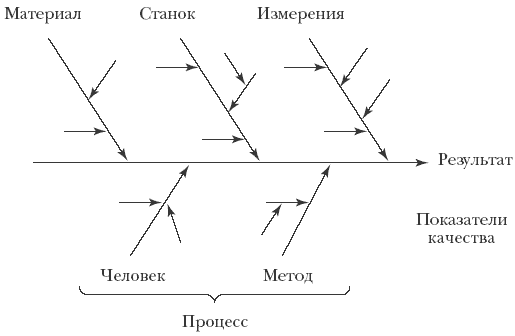

К числу удобных, простых и функциональных графических моделей, применяемых в системах управления качеством, относится завоевавшая широкую популярность модель, которую предложил японский ученый Каору Исикава (рис. 4.2). Ее обычно называют диаграммой причин и следствий, а еще чаще «рыбий скелет» или «рыбья кость». В самом деле, похоже!

Но такая форма модели еще не дает представления о построении системы качества, тем не менее, показывает целеустремленные на качество последовательно осуществляемые разнохарактерные действия и взаимосвязи между ними. Время создания этой модели автор относит к 1952 г.

К числу первых графических моделей систем качества относится и принципиальная схема механизма управления качеством продукции, показанная в предыдущей главе на рис. 3.2. Эта модель разработана в середине 60-х годов. Здесь уже представлены основные элементы воздействия, прямые и обратные связи и, что весьма существенно, — присутствует план по качеству.

Одновременно c принципиальной схемой механизма управления качеством продукции в 60-х годах на страницах русского перевода брошюры голландских специалистов Дж. Этингера и Дж. Ситтига[27] была приведена модель, названная «петлей качества» (рис. 4.3). Она наглядно демонстрирует многие этапы, последовательно осуществляемые в процессе создания, изготовления и использования продукции. По существу, это детализация модели Деминга. Вид «петли качества» c тех пор обогатился лишь некоторыми дополнениями, и в стандартах ИСО серии 9000 она представляется почти такой же, как изображена на этом рисунке.

Рис. 4.2. Диаграмма причин и следствий

В схеме «петли качества» требования к качеству, план качества в четко выраженной форме не представлены. По этой причине, как правило, при использовании петли качества приходится специально делать дополнения, оговаривать требования к качеству. Так, в первой редакции стандартов ИСО серии 9000[28] в разъяснениях относительно петли качества было специально оговорено: «По характеру воздействия на этапы петли качества в системе качества могут быть выделены три направления: обеспечение качества, управление качеством, улучшение качества». Такое дополнение позволяет догадываться, что в системе качества план по качеству присутствует.

Логическим продолжением восходящего развития графического отображения моделей систем качества является схема механизма управления качеством продукции предприятия, приведенная в главе 3 на рис. 3.3. Так же, как в модели, показанной на рис. 3.2, здесь присутствует план по качеству, указаны основные прямые и обратные связи.

Рис. 4.3. Одна из первых моделей вида «петля качества»

По мере развития графических моделей систем качества все отчетливее становились видны следующие два важных в методическом отношении положения:

— во-первых, необходимость выделения различий способов воздействия на качество при создании, изготовлении, продвижении продукции к потребителю, т. е. по мере ее последовательного движения по стадиям жизненного цикла;

— во-вторых, определение родственности, близости, общности характерных черт тех или иных действий в рамках систем качества, что позволяет проводить их классификацию и подойти к формированию специальных функций управления качеством.

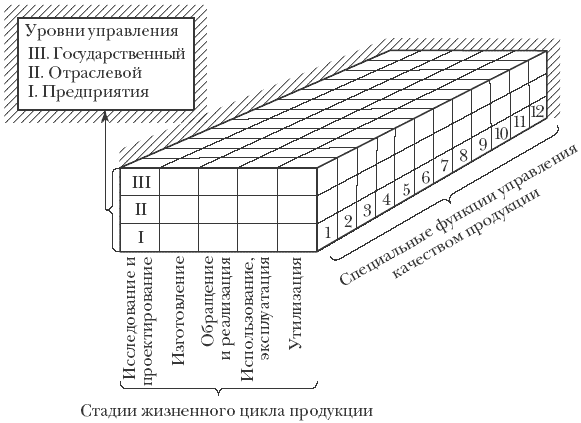

Углубление исследований по этим направлениям, их методологическое объединение позволили разработать еще один вариант модели системы качества. При его помощи был осуществлен переход от плоских двухмерных моделей управления качеством к трехмерной, аксонометрической форме. Такая модель была разработана в начале 70-х гг.[29] Она изображена на рис. 4.4.

Трехмерная модель потребовала, c одной стороны, систематизировать и четко определить всю гамму типовых действий в системах качества, которые были названы специальными функциями управления качеством продукции. С другой стороны, такая форма модели позволила зрительно объединить стадии жизненного цикла продукции, уровни управления и функции управления качеством продукции.

В связи c интеграционными возможностями представленной модели необходимо сказать несколько слов о каждой из трех ее координат.

Жизненный цикл продукции и его стадии. Прежде всего, что же такое стадия жизненного цикла продукции? В «Большом энциклопедическом словаре» термину стадия дано такое определение: «Стадия [от греческого stadion — стадий (мера длины)], определенная ступень, период, этап развития чего-либо, имеющая свои качественные особенности».

Исходя из такого определения понятия стадия, в моделях систем качества c учетом особенностей, различий форм существования продукции, способов воздействия на ее свойства можно выделить пять стадий, которые показаны на рис. 4.4. Объективности ради отметим, что в момент разработки стадии «утилизация» не уделялось должного внимания, и эта стадия в модели отсутствовала, ее включили позже.

Любой продукт труда за период его создания и использования проходит все пять перечисленных стадий. Эта закономерность и позволила специалистам в области качества назвать их стадиями жизненного цикла продукции. В реальных условиях производства они отличаются друг от друга продолжительностью и внутренним содержанием. Например, исследование и проектирование нового автомобиля, включая необходимый объем испытаний, занимает 1,5–2 года, а нового пассажирского самолета среднего класса, как минимум, 5–7 лет. Нетрудно представить технологические и организационные различия и особенности стадии изготовления автомобиля и самолета.

Рис. 4.4. Первая трехмерная модель системы качества

Специальные функции: 1 — изучение и прогнозирование потребностей, технического уровня и качества продукции; 2 — планирование повышения качества продукции; 3 — нормирование требований к качеству продукции; 4 — организация разработки продукции; 5 — организация технологической подготовки производства продукции; 6 — организация материально-технического обеспечения; 7 — организация метрологического обеспечения; 8 — организация обучения персонала; 9 — стимулирование повышения качества; 10 — государственный надзор за соблюдением стандартов; 11 — аттестация по категориям качества; 12 — правовое обеспечение качества

На первый взгляд все ясно: жизненный цикл — это продолжительность периода существования изделия от умозрительной начальной формы до выхода продукции из употребления и ее утилизации. И все-таки, о чем идет речь? Нужно четко определить, имеем мы в виду жизненный цикл единичного изделия или жизненный цикл всего вида продукции, всей суммы изделий за время их изготовления.

Для целей управления качеством нужно отдельно рассматривать и ту, и другую ситуацию. Например, в жизненный цикл вида продукции включается стадия исследований и проектирования, а в жизненный цикл единичного, серийно изготовляемого изделия или несложной услуги эта стадия не включается. Стадия изготовления вида продукции растягивается на весь период времени, пока его производят в соответствии c потребностями рынка. Продолжительность стадии изготовления единичного изделия равна продолжительности цикла производства. Что-то похожее имеет место на стадии использования, эксплуатации продукции.

При управлении качеством просто необходимо учитывать различия между жизненным циклом вида продукции и жизненным циклом единичного изделия.

Уровни управления качеством продукции. Формирование качества продукта, его движение по стадиям жизненного цикла все время оказываются под управляющими воздействиями. Они исходят как от тех, кто непосредственно соприкасается c продуктом — конструктор, разработчик, рабочий-изготовитель, транспортник, складской работник, продавец, пользователь, утилизатор, так и от организаторов, управляющих процессами производства и обращения.

По этой причине при управлении качеством важно знать, откуда и куда идет управляющее воздействие на качество продукции. Это нужно для того, чтобы, c одной стороны, обеспечить квалифицированное воздействие на качество, а с другой — упорядочить множество потоков таких воздействий и установить четкую ответственность за принимаемые решения. Подчеркнем: при разработке моделей систем качества недопустимо отделять управление качеством продукции от всей остальной деятельности по управлению производством, от иерархической и линейной структуры.

Уровни управления качеством определяются действующей структурой управления. Аксонометрическая модель систем качества была разработана в СССР применительно к действовавшей тогда структуре органов управления и на рис. 4.4 приведена практически такой, какой она была в тот период времени. В модели представлены три уровня управления качеством[30]:

I. Предприятие.

II. Отрасль

III. Государство.

В нынешних условиях управления при разработке подобных моделей добавляется, по крайней мере, еще один уровень — холдинг, корпорация, финансово-промышленная группа[31].

На высшем уровне управления качеством продукции оно разбивается на два вида деятельности: законодательную и исполнительную.

Законодательная деятельность входит в функции Федерального собрания Российской Федерации и состоит:

— в подготовке и принятии законодательных актов о качестве продукции;

— в утверждении технических регламентов;

— в осуществлении государственного надзора за соблюдением законодательства о качестве продукции.

На исполнительном уровне государственной власти — Правительство Российской Федерации, центральные экономические ведомства, в том числе Ростехрегулирование России осуществляют:

— организацию исполнения законодательства о качестве продукции;

— разработку целевых государственных программ улучшения качества;

— государственный контроль за качеством продукции (система надзора за соблюдением требований технических регламентов и единством измерений);

— защиту внутреннего рынка от некачественной продукции, поступающей из-за рубежа;

— защиту интересов отечественных товаропроизводителей (в том числе, путем использования налоговых льгот, квотирования и других средств);

— государственную финансовую поддержку и кредитование, стимулирующие рост качества продукции;

— меры социально-морального поощрения разработчиков и производителей продукции и услуг высокого качества;

— организацию государственной системы информации о техническом уровне и качестве продукции и др.

Управление качеством продукции имеет и территориальный разрез. Органы управления субъектами Российской Федерации осуществляют эту деятельность на своем уровне в соответствии c административно-территориальным делением, наличием территориально-производственных комплексов и т. п. Деятельность субъектов федерации по улучшению качества продукции диктуется необходимостью эквивалентного экономического обмена c учетом общественного разделения труда, паритетного обмена потенциальными потребительными стоимостями и развитием производительных сил регионов.

Эффективной формой организации работ по качеству в территориальном разрезе проявила себя созданная на общественных началах более 10-ти лет тому назад Программа «100 лучших товаров России». За эти годы Программа приобрела четко выраженную структуру, включающую:

— предприятия и организации, участвующие в конкурсном проекте Программы;

— региональные Комиссии по качеству;

— Дирекцию Программы.

Региональные комиссии по качеству созданы и регулярно работают практически во всех субъектах Российской Федерации.

В Программе ежегодно участвует более 3000 предприятий и свыше 5000 видов продукции, в изготовлении которой, по расчетам Дирекции Программы, принимает участие 300–350 тыс. человек.

Программа «100 лучших товаров России» на Московском Конгрессе ЕОК была отмечена как крупная Межрегиональная система качества.

Специальные функции управления качеством продукции. Об их содержании говорилось в предшествующей главе, когда шла речь о содержании блоков управления качеством, поэтому здесь нет необходимости повторяться. Приведем лишь их перечень и выскажем некоторые соображения в связи c их присутствием в аксонометрической модели.

Перечень функций управления качеством продукции, используемых в моделях, колеблется от 11 до 15, иногда больше. В нашей модели их 12. В подрисуночной подписи указана функция, которая теперь не существует — аттестация по категориям качества. Не существует в том виде и объеме, в котором он был в годы создания модели, государственный надзор за соблюдением стандартов. Однако в перечень можно c полным правом включить сертификацию. Специальные функции управления качеством органически включаются в весь процесс управления.

Хотя перечень и название функций во всех звеньях модели сохраняются, их конкретное содержание на каждом уровне управления будет иным. К примеру, на уровне предприятия в рамках функции правового обеспечения могут быть оговорены особые условия гарантийного и сервисного обслуживания продукции у потребителя.

На уровне отрасли, объединения, корпорации для этой функции разрабатываются более общие правила обслуживания потребителей их продукции. Например, порядок возмещения ущерба, нанесенного производителем некачественной продукции.

На государственном уровне в законодательном и нормативном порядке устанавливаются правила стандартизации, защиты прав потребителей, порядок осуществления сертификации, обязательные для всех товаропроизводителей страны технические регламенты c нормами безопасности продукции и др.

Таким образом, по мере повышения уровня управления качеством содержание отдельных функций выражается, казалось бы, во все более общей форме. Это диктуется увеличивающимся до огромных размеров масштабом каждого управляющего воздействия.

Функции управления качеством мы называем специальными не случайно. Этим подчеркиваются, c одной стороны, их назначение, задачи, а с другой — отличие от общих функций управления производством и органическое единство c последними. В рамках каждой специальной функции, как уже говорилось, последовательно осуществляются следующие действия:

— установление цели и задач данной функции;

— организация исполнения этой функции;

— контроль за действенностью исполнения функции, т. е. за ходом достижения поставленной цели;

— внесение в случае несоответствия поправок, корректирующих воздействий в исполнение.

По существу, в каждой специальной функции реализуется организаторский управленческий цикл.

Рассмотренные выше модели систем качества имеют несомненные достоинства, в то же время нетрудно заметить, что в них практически не просматриваются блок, представляющий показатели качества продукции (т. е. то, ради чего создается система), а также блоки организации производственного процесса и трудового процесса (т. е. то, как осуществляются действия по обеспечению заданных показателей качества).

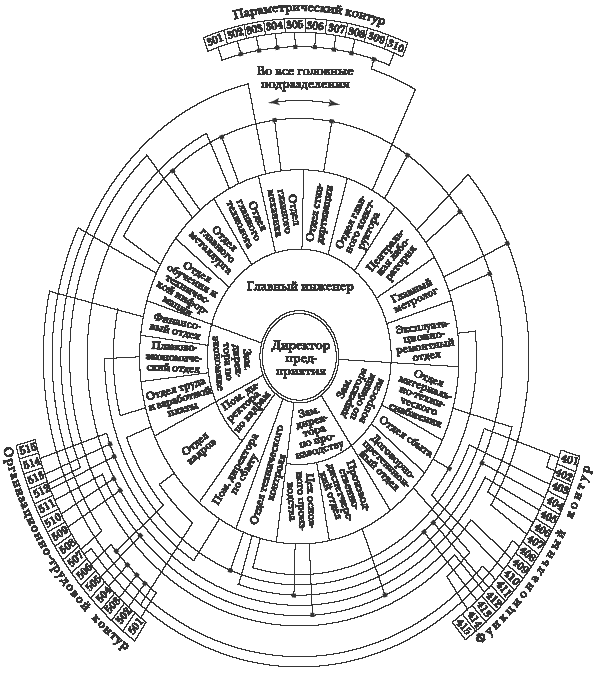

Стремясь восполнить этот пробел, ученые ВНИИС — М. И. Круглов и И. Д. Крыжановский — в 1974 г. на примере машиностроительного предприятия средних размеров разработали весьма интересную плоскую графическую модель (рис. 4.5) комплексной системы управления качеством, включающую три контура: параметрический, функциональный, организационно-трудовой.

Рис. 4.5. Модель КС УКП для предприятий (объединений)

Параметрический контур отражает следующие группы показателей качества продукции: 301 — целевое назначение, 302 — конструктивность, 303 — надежность, 304 — сохраняемость, 305 — ремонтопригодность, 306 — эргономичность, 307 — эстетичность, 308 — технологичность, 309 — транспортабельность, 310 — экономичность.

Функциональный контур детализируется следующим образом: 401 — прогнозирование потребностей и уровня качества продукции, 402 — планирование повышения качества продукции, 403 — аттестация продукции, 404 — разработка и постановка продукции на производство, 405 — технологическая подготовка производства, 406 — материально-техническое обеспечение; 407 — метрологическое обеспечение, 408 — подбор, расстановка, воспитание и обучение кадров, 409 — обеспечение стабильного уровня качества выпускаемой продукции, 410 — организация хранения, транспортирования, эксплуатации и ремонта готовой продукции, 411 — стимулирование повышения качества продукции, 412 — ведомственный контроль качества продукции, 413 — государственный надзор за соблюдением стандартов, 414 — правовое обеспечение управления качеством продукции.

Организационно-трудовой контур включает: 501 — прогнозирование отношений в трудовых процессах, 502 — планирование организации труда, 503 — разработка методов измерения трудовых процессов, 504 — оценка качества труда, 505 — организация разделения и кооперации труда, 506 — организация и регламентирование отношений (субординация, координация и дисциплина), 507 — организация подбора, расстановки, воспитания и обучения кадров, 508 — организация изучения и распространения передового опыта, 509 — организация и нормирование экономических требований, 510 — формирование и нормирование требований к средствам автоматизации и механизации труда, 511 — организация и обслуживание рабочих мест, 512 — организация деятельности человека в трудовом процессе, 513 — организация режима труда, питания и отдыха на производстве, 514 — организация социальных отношений вне рабочего времени.

О функциях в системах качества уже много сказано. Поэтому их рассмотрение в данном случае считаем возможным опустить. Обратим лишь внимание на то, что в аксонометрической модели специальных функций 12, а в модели, приведенной на рис. 4.5, — 15. Здесь добавлены функции того времени, такие как ведомственный контроль качества, аттестация продукции, обеспечение стабильного уровня качества выпускаемой продукции, организация хранения и транспортирования, эксплуатации и ремонта. Появление дополнительных функций объясняется особенностями предприятия, на примере которого разрабатывался этот вариант модели системы качества. Этот пример еще раз указывает на то, что состав, структура системы качества зависят от особенностей продукции, специализации и масштабов предприятия.

Отражение в модели параметрического контура представляется существенным методическим шагом вперед. Это добавление к ранее разработанным моделям раскрывает целеполагательную, содержательную задачу «плана по качеству». Параметрический контур включает требования государственных, отраслевых стандартов и требования, предъявляемые заказчиком, потребителем к качеству продукции. В параметрическом контуре заключены и требования, указанные в контрактах или в увязанных c ними стандартах предприятия, технических условиях.

Организационно-трудовой контур — тоже важное добавление, в котором отражается многосторонняя работа c персоналом. Несмотря на то, что управление и обеспечение качества зависят от знаний, умения, навыков, психофизиологического состояния работающих (и это хорошо известно), до появления рассматриваемой разработки такую сторону деятельности по качеству не удавалось отразить в моделях систем качества. Организационно-трудовой контур содержит комплекс стандартов предприятия по организации труда, деятельности коллективов и отдельных работников. В них приводятся наиболее целесообразные формы взаимоотношений в процессе производства, устанавливаются требования к средствам и предметам труда, социальные обязательства администрации и другие условия, обеспечивающие высокоэффективную работу персонала.

Из модели, изображенной на рис. 4.5, следует, что управление качеством продукции на предприятии осуществляется всем руководящим и инженерно-техническим персоналом подразделений, участвующим в управлении и организации производства. Координация их деятельности осуществляется директором и главным инженером предприятия. Координирующее подразделение определяется в зависимости от конкретных условий. Им может быть отдел стандартизации или специальный отдел координации управления качеством продукции.

Есть необходимость познакомить читателя еще c одной графической формой модели управления качеством. Ее можно рассматривать как атавизм плановой системы, а можно в ней увидеть элементы корпоративности и использовать их для формирования современных крупномасштабных систем качества отраслевого характера.

Но вначале краткая предыстория системно-комплексного подхода к организации работ по улучшению качества продукции в масштабе отраслей промышленности, которая и привела к разработке указанной модели.

К середине 70-х годов на предприятиях нашей страны стало активно шириться, развиваться движение за улучшение качества продукции. Такое развитие событий не могло оставаться вне внимания отраслевых органов управления — министерств. Возрастающие масштабы разработки и внедрения систем качества на предприятиях сделали необходимым расширить сферу применения методологии управления качеством, точнее сказать, поднять эту методологию на более высокие уровни управления, прежде всего — на отраслевой. Речь шла об увязке работы всех организаций, относящихся к одной отрасли промышленности: проектно-конструкторских организаций, серийных заводов, смежников, центрального аппарата. Предстояло сформулировать основные принципы отраслевой системы управления качеством и разработать типовую модель системы.

Нетрудно представить методические и организационные трудности, вызываемые огромным масштабом производственного базиса отраслей, сложностью и многообразием выпускаемой продукции, территориальным размещением предприятий, связями по кооперации c предприятиями своей и других отраслей.

Разрешая шаг за шагом возникавшие проблемы, ученые и специалисты ВНИИС в тесном сотрудничестве c работниками отраслей промышленности, министерств, Госстандарта СССР к началу 80-х годов решили многие из возникавших вопросов и изложили их в документах, содержавших основные положения и рекомендации по созданию и внедрению отраслевых систем управления качеством (ОС УКП). Кстати, заметим, что они были разработаны раньше, чем КС УКП. Что это за документы:

— Отраслевая система управления качеством продукции. Основные положения.

— Отраслевая система управления качеством продукции. Рекомендации по разработке и внедрению.

— Отраслевая система управления качеством продукции. Состав и содержание проекта.

— Отраслевая система управления качеством продукции. Состав и содержание информационного обеспечения системы.

— Отраслевая система управления качеством продукции. Рекомендации по оценке качества труда сотрудников подразделений аппарата министерства.

— Отраслевая система управления качеством продукции. Порядок регистрации и учета состояния разработки и внедрения.

Была разработана и графическая модель отраслевой системы управления качеством продукции. Она представлена на рис. 4.6.

Рис. 4.6. Графическая модель отраслевой системы управления качеством продукции (ОС УКП)

Организационно-техническое и методическое единство системы обеспечивалось на основе специально созданного комплекса директивных, нормативных актов, государственных и отраслевых стандартов. Специальные меры предусматривали усиление функции отраслевого контроля, государственных испытаний и надзора за качеством и надежностью в эксплуатации.

В модели выделены такие уровни управления:

I — уровень министерства;

II — уровень всесоюзного производственного объединения (ВПО)[32] корпорации.

В составе отрасли выделялась головная организация по управлению качеством. Это был научно-методический центр, разрабатывавший и помогавший осваивать системное улучшение качества продукции в отрасли. Как правило, головной организацией был один из научно-исследовательских институтов отрасли. Появление таких организаций свидетельствовало: во-первых, о сложности отраслевой системы управления качеством и, во-вторых, о понимании руководителями министерств важности организации постоянной, целеустремленной и устойчивой деятельности в области качества.

В модели, как на уровне министерства, так и на уровне ВПО, присутствует матрица компетенции и ответственности подразделений. Эти матрицы представляют собой систематизированное и взаимоувязанное между собой распределение и закрепление между подразделениями аппарата функций и конкретных задач по управлению и обеспечению качества. В модели четко видна организующая роль стандартов, которая представлена несколькими блоками.

В первой половине 80-х годов более половины общесоюзных и союзно-республиканских министерств СССР приступили к работе по созданию таких сложных систем, требующих значительных усилий руководства и всего персонала аппарата управления и, конечно, длительного отрезка времени.

Много творческой и организаторской энергии в дело разработки и освоения системно-комплексных методов улучшения качества в отраслях промышленности затратили руководители Минэлектротехпрома, Минэлектроники, Минрадиопрома, Минприбора, Минсудпрома и других министерств СССР. Надо c благодарностью вспомнить имена разработчиков и энтузиастов отраслевых методов управления качеством — руководителей министерств: Ю. А. Никитина, В. И. Шимко, Г. Д. Колмогорова, В. М. Пролейко, А. Т. Бугу, Г. П. Воронина, М. С. Шкабардню и многих их соратников.

В СССР в 70-е годы и в первой половине 80-х стало уделяться много внимания организации работ по улучшению качества промышленной продукции со стороны Совета Министров, ЦК КПСС и руководства союзных республик. Разрабатывались многие проблемы организационно-экономического характера, а также методическое и нормативное обеспечение этой деятельности. Все ощутимее перед исследователями и разработчиками систем качества возникал вопрос, как осмыслить и представить в концентрированном виде, в графической форме, как первый шаг, всю сложность и многообразие действий по улучшению качества на столь высоком уровне управления.

Предпринимается попытка разработать модель Единой системы государственного управления качеством продукции — ЕС ГУКП[33] (рис. 4.7). Не обременяя читателя детальным описанием, охарактеризуем модель лишь кратко, предоставив ему возможность самостоятельно исследовать содержание и глубину явлений, охватываемых данной моделью.

Рис. 4.7. Многомерная модель ЕС ГУКП

Отметим, что модель отражает три уровня управления — от межотраслевого до уровня объединения (предприятия). Для разных уровней используются различные категории нормативных документов — ГОСТ, ОСТ, СТП. В качестве стадий жизненного цикла продукции выделены: исследование и проектирование, изготовление, обращение и реализация, потребление и эксплуатация. В модели представлены три контура управления: параметрический, функциональный, организационно-трудовой, а также показаны взаимосвязи между уровнями и контурами управления.

Параметрический контур определяет целевое назначение, конструктивность, надежность, сохраняемость, ремонтопригодность, эргономичность, эстетичность, технологичность, транспортабельность, экономичность продукции.

В функциональном контуре представлены рассмотренные выше специальные функции управления качеством.

Несомненный методологический интерес представляют «Основные принципы Единой системы государственного управления качеством продукции»[34]. В сочетании c представленной моделью они дают некоторое представление о замысле, который вынашивался в то время.

«Основные принципы…» и графическую модель, изображенную на рис. 4.7, следует рассматривать как единое целое. Первое — это словесное описание замысла системы, а второе — их графическое воплощение. В таком единстве они представляют отдельный класс моделей — смешанные модели систем качества. Основные принципы и приведенная модель были разработаны учеными и специалистами ВНИИС.

Приведем еще несколько примеров моделей, которые по нашей классификации могут быть отнесены к смешанным, т. е. сочетающим как графическое изображение, так и словесное описание. Послушаем мнение наших зарубежных коллег.

Американский ученый и специалист А. Фейгенбаум в своей книге «Контроль качества продукции»[35], переведенной на русский язык и изданной у нас в 1986 г., свою модель называет технологическим треугольником, увязывающим различные технологии c комплексным управлением качеством (рис. 4.8).

Автор предпринимает попытку на плоскости представить во взаимосвязи системные и технические обязанности, структуру и методы, области применения, многие направления практических действий. Она представляется весьма интересной, так как позволяет в наглядной графической и словесной форме увидеть множество элементов, из которых складывается систематизированная деятельность внутри предприятия, фирмы, направленная, в конце концов, на создание и изготовление продукции в интересах удовлетворения запросов потребителя.

Рис. 4.8. Технологический треугольник А. Фейгенбаума

Другая модель системы управления качеством (рис. 4.9), отнесенная к этой группе, разработана японским профессором Каору Исикава[36]. В этой модели очень подробно и четко показано влияние деятельности отдела маркетинга на все службы предприятия, осуществляющие деятельность по управлению качеством. Эта модель действовала на фирме Комацу — крупнейшем производителе строительной техники и бульдозеров.

Рис. 4.9. Модель системы качества Каору Исикава

Здесь мы видим сочетание многих структурных элементов системы c указанием их основных функций, потоки управляющей информации. В схеме просматриваются также стадии жизненного цикла, вплоть до степени удовлетворенности потребителя и оценки продукции фирмы на рынке.

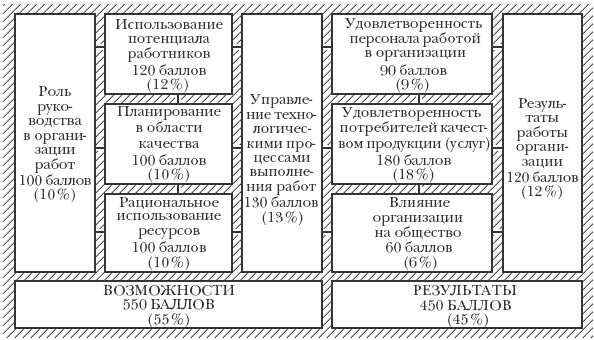

Блок интереснейших разработок составляют модели так называемых премий по качеству и премий делового совершенства (в другом переводе — совершенства в бизнесе). Наиболее известные из них — премия Деминга в Японии, Национальная премия США им. Малкольма Болдриджа, Европейская премия по качеству.

Сегодня такие премии по качеству существуют во многих странах, в том числе и в России[37]. В 1996 г. постановлением Правительства № 423 от 12 апреля были учреждены премии Правительства Российской Федерации в области качества, которые впервые присуждались в 1997 г. По существу премии стали одним из инструментов государственного управления качеством в рыночных условиях. Сегодня лауреатами премии Правительства Российской Федерации в области качества являются уже десятки предприятий — флагманов отечественной экономики.

Для проведения оценки конкурсантов применяется модель смешанного типа, приведенная на рис. 4.10.

Рис. 4.10. Модель премии Правительства Российской Федерации в области качества

Аналогичная модель используется сейчас в новой версии стандартов ИСО серии 9000.

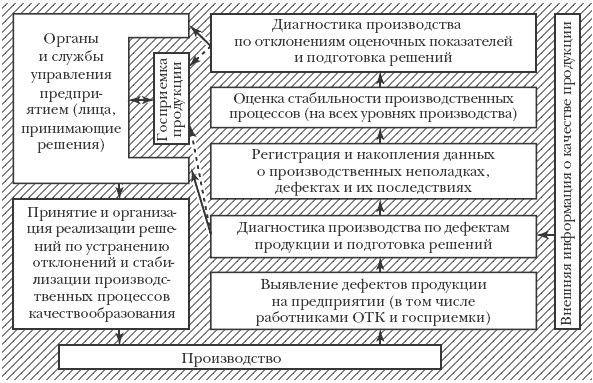

Представим еще одну модель систем качества. Ее особенностью является возможность разработки мер по стабильному поддержанию оценочных показателей качества c учетом времени реализации мер по устранению возникающих отклонений и степени устранения этих отклонений. Модель существенно приближается к реализации идеи о создании динамических моделей управления качеством продукции.

Модель была разработана в середине 80-х годов в Киевском институте кибернетики им. В. М. Глушкова Украинской Академии наук под руководством П. Я. Калиты (рис. 4.11).

В системе, которая строится по данной модели, планирование значений оценочных показателей качества осуществляется шаговым методом в виде динамических целевых программ (ДЦП).

Основная отличительная особенность ДЦП — непрерывность актуализации заданий программы по улучшению оценочных значений показателей качества и мероприятий по их выполнению. Задания программы изменяются в каждом случае возникновения необходимости и появления возможности. Каждое новое мероприятие включается в программу и располагается в ней в последовательности, соответствующей намеченному сроку исполнения задания. По мере реализации мероприятий они исключаются из программы. Строятся диаграммы отклонений показателей качества и определяются сроки разработки и реализации мероприятий как по устранению обнаруженных отклонений, так и по предупреждению возможного их возникновения вновь. Как мера времени при этом выбираются — смена, сутки, декада, месяц, квартал.

Рис. 4.11. Общая информационно-технологическая схема технологического управления качеством

Для практической реализации разработанного метода созданы комплекс универса льных а лгоритмов и программных средств (ПС), позволяющих в автоматизированном (автоматическом) режиме оценивать стабильность производственных процессов и по различным оценочным показателям диагностировать производство c целью подготовки корректирующих воздействий.

Весьма интересные работы выполняла группа энтузиастов, возглавляемая доктором технических наук, профессором В. Н. Брюниным. Коротко их замысел можно обозначить как синтез следующих составляющих:

— современной стратегии управления качеством в соответствии c идеологией стандартов ИСО серии 9000:2000;

— CALS-технологии;

— методов быстрого реагирования на проявления несоответствий продукции и работы предприятия установленным нормам;

— получения зависимостей данных об отклонениях и дефектах от конкретных факторов и «виновников».

Цель группы профессора В. Н. Брюнина — разработка соответствующей методологии, основанной на высоких информационных технологиях, и ее реализация в интеллектуальной информационной системе (ИИС), служащей для управления качеством продукции на всех этапах ее жизненного цикла и устранения несоответствий объектов требованиям, установленным системой качества предприятия.

Авторы предлагают (и у них уже были реальные разработки) систему качества предприятия, оснащенную автоматизированными рабочими местами (АРМ).

Более 800 000 книг и аудиокниг! 📚

Получи 2 месяца Литрес Подписки в подарок и наслаждайся неограниченным чтением

ПОЛУЧИТЬ ПОДАРОКЧитайте также

Классификация систем

Классификация систем В системах с низким уровнем сложности и линейными взаимодействиями редукционизм дает хорошие результаты. К этой категории можно отнести многие созданные людьми механические системы. Умелый ремесленник способен разобрать ваши часы на части,

13.2. Классификация логистических систем

13.2. Классификация логистических систем Логистические системы по масштабу деятельности подразделяются на макрологистические, мезологистические и микрологистические.Макрологистическая система – это крупная система управления материальными потоками, объединяющая

2.2. Классификация моделей бухгалтерского баланса

2.2. Классификация моделей бухгалтерского баланса Изучив эту главу, можно получить представление:• о классификации моделей бухгалтерского баланса.Модели бухгалтерского баланса классифицируют в зависимости от возникающих в хозяйственной жизни целей (рис. 4):1) по

Виды биметаллических систем:

Виды биметаллических систем: система параллельных валют – соотношение между серебряными и золотыми монетами устанавливалось стихийно в соответствии с рыночной ценой металла;система двойной валюты – соотношение между серебряными и золотыми монетами устанавливается

3. 1. Классификация моделей

3. 1. Классификация моделей Модели можно классифицировать по-разному. Вариант группировки моделей, представляющий интерес для нашего исследования, приведен на рис. 3–1. Рис. 3–1. Классификация моделей.Материальные или абстрактные. Прежде всего можно выделить модели

Глава 4 ПРИНЦИПЫ ФОРМУЛИРОВКИ МОДЕЛЕЙ ДИНАМИЧЕСКИХ СИСТЕМ

Глава 4 ПРИНЦИПЫ ФОРМУЛИРОВКИ МОДЕЛЕЙ ДИНАМИЧЕСКИХ СИСТЕМ Построению модели предшествует выявление вопросов, на которые надо получить ответы. Модель должна отражать замкнутый контур, свойственный структуре системы. Должны быть правильно представлены запаздывания,

4.1 Понятие и классификация экономических систем

4.1 Понятие и классификация экономических систем Понятие «система» относится к числу важнейших научных категорий. Существует множество различных определений системы. Наиболее распространенным является следующее: Система – это упорядоченное множество компонентов,

3.1. Понятие и классификация экономических систем

3.1. Понятие и классификация экономических систем Понятие «система» относится к числу важнейших научных категорий. Существует множество различных определений системы. Наиболее распространенным является следующее.Система – это упорядоченное множество компонентов,

1.2. Классификация платежных систем

1.2. Классификация платежных систем Существует несколько видов ПС. В связи с разными масштабами деятельности конкретных платежных структур и с характером их операций по обслуживанию различных сегментов платежного оборота как в аналитической литературе, так и в

4. 4. Классификация информационных систем

4. 4. Классификация информационных систем На уровне отдельного предприятия информационные системы можно классифицировать следующим образом: плановые, текущие и оперативные.Плановые информационные системы создаются на административном уровне управления и служат для

3. КЛАССИФИКАЦИЯ СИСТЕМ И ИХ СВОЙСТВА, ОКРУЖАЮЩАЯ ВНЕШНЯЯ СРЕДА

3. КЛАССИФИКАЦИЯ СИСТЕМ И ИХ СВОЙСТВА, ОКРУЖАЮЩАЯ ВНЕШНЯЯ СРЕДА Системы могут быть физическими и абстрактными. Физические системы состоят из изделий, оборудования, людей и т. п., абстрактные отличаются тем, что в них свойства объектов существуют только в уме

5.2. Идеи КС УКП — фундаментальные основы систем качества

5.2. Идеи КС УКП — фундаментальные основы систем качества Мы приступаем к рассмотрению вопроса, имеющего принципиальное значение для оптимизации работ, направленных на поиск новых подходов к решению современных проблем качества. Для этих целей рассмотрим «технологию»

5.3. Стандарты ИСО серии 9000 как фактор интернационализации опыта разработки и внедрения систем качества

5.3. Стандарты ИСО серии 9000 как фактор интернационализации опыта разработки и внедрения систем качества В июне 1971 г. в Москве проходила XV Конференция Европейской организации по контролю качества (ЕОКК)[41]. По инициативе Советского Союза она была посвящена роли

7.2. Эффективность систем качества

7.2. Эффективность систем качества В связи c широким применением систем качества возникает необходимость исследования их эффективности и разработки соответствующих методов оценки. Руководителей производства все в меньшей степени удовлетворяет формальное соответствие

13.1. Что такое этика? (на примере систем качества)

13.1. Что такое этика? (на примере систем качества) Взяв за основу положение о том, что этика является формой практического воплощения духовности, нравственности и что она обладает инфраструктурными свойствами, попробуем понять, что же подразумевается под термином этика,

13.2. Этика — инфраструктура систем качества

13.2. Этика — инфраструктура систем качества По всем наблюдениям и анализу этику можно отнести к явлениям инфраструктурного характера. Она присутствует в каждом звене системы и вокруг каждого из них, объединяя их и наполняя их духовностью, нравственностью, создает основу